Fonder une industrie contributive et résiliente

Avant-propos

Dans l’immense majorité des cas, on entend débattre de la mondialisation comme d’un projet, qui aurait ses architectes et ses victimes, ses avocats et ses contempteurs, son point de départ et sa finalité. Tout cela n’est certes pas dénué de fondement ; la mondialisation est bien un fait historique. Mais dès lors que l’on s’approche au plus près du « terrain », il devient impossible de prêter une intentionnalité aux événements. La compétition mondiale dans laquelle sont impliqués nos entreprises et par voie de conséquence nos territoires n’est pas le fruit d’une volonté ; elle est juste là. Telle un champ de force, comme le vent ou la gravité, elle exerce son influence tantôt bénéfique tantôt adverse sur quiconque se hasarde à découvert.

C’est ce que montre ce récit par Alain Verna de l’installation puis du développement d’une filiale de Toshiba à Dieppe. Les appétits d’extension de ce géant japonais ont d’abord facilité le développement local de l’entreprise et la création d’emplois, jusque dans les réseaux de sous-traitance, avant que l’entrée de la Chine dans l’OMC ne bouleverse la donne et fasse des vents jusqu’ici favorables des éléments contraires. Le cœur de ce livre, c’est l’histoire de la consolidation de l’entreprise et de son écosystème, une histoire faite d’énergie et d’inventivité, mobilisant toutes les personnes concernées, afin qu’elle puisse tenir son rang dans une course à la compétitivité qui ne connaît jamais de fin.

La crise de la Covid-19 a alimenté une réflexion bouillonnante sur la nécessité d’une souveraineté économique et industrielle plus affirmée, en France et en Europe. On peut tirer, à ce sujet, deux enseignements de l’ouvrage d’Alain Verna : d’une part, en constatant que les interdépendances mondiales qui lient nos entreprises industrielles ne s’effaceront pas de sitôt et, d’autre part, en remarquant avec une note d’espoir que nous disposons des ressources pour en tirer parti.

La collection des « Docs de La Fabrique » rassemble des textes qui n’ont pas été élaborés à la demande ni sous le contrôle de son conseil d’orientation, mais qui apportent des éléments de réflexion stimulants pour le débat et la prospective sur les enjeux de l’industrie. Nous ne doutons pas que ce document offrira aux industriels et aux décideurs publics des pistes de réflexion sur la résilience des territoires industriels et des entreprises qui les font vivre.

Vincent Charlet

Délégué général de La Fabrique de l’industrie

Introduction

L’entreprise est une entité complexe par nature, quel que soit le point de vue dont on la considère : juridique, financier, économique ou social…

Elle découle à l’origine de la mise en commun des apports de quelques-uns, fondateurs ou investisseurs (devenus actionnaires par la suite), dont l’objectif légitime est de faire fructifier leur capital. Elle réunit également en son sein des salariés, tous acteurs de la performance de l’entreprise à travers leur engagement.

Or, ces derniers ont longtemps été considérés comme autant de ressources productives prises individuellement, dont il conviendrait d’optimiser les opérations quotidiennes. Ainsi est née l’organisation taylorienne du travail, parfaitement rodée et sur laquelle le personnel de production avait peu de prise. Les savoir-faire artisanaux des anciennes manufactures se sont vite trouvés dépréciés dans ce savant découpage des tâches. Une division internationale du travail s’en est suivie, motivée par des stratégies de réduction des coûts salariaux. C’est alors que s’est développée une généralisation de la sous-traitance dans les pays low-cost, suivie d’une importation des produits finis sur le marché local, créant ce qui deviendra la mondialisation économique moderne1.

Le commerce international et la recherche d’économies dans la gestion des produits échangés vont alors entraîner l’abaissement des barrières douanières et le libre-échange transfrontalier, non seulement des biens mais aussi des capitaux. Un effet de cette mutation est l’assouplissement des lois portant sur l’Investissement Direct Etranger (IDE) avec, pour corollaire, le développement des entreprises multinationales. La mondialisation, positive au départ, qui en découle, devient vite un piège dans lequel les États sont mis en concurrence par les grandes firmes. L’accélération de la diffusion

des technologies numériques favorise l’émergence de places financières internationales fonctionnant à la nanoseconde. Cette financiarisation de l’économie achève de distendre le lien qui pouvait encore exister entre les détenteurs du capital et les salariés des entreprises.2

L’impact des délocalisations sur l’emploi fait naître de grandes inquiétudes en France et ailleurs. Les mesures d’urgence, décidées par les pouvoirs politiques de tous bords, se multiplient en vain. Les plus grandes sociétés du CAC 40 voient leur chiffre d’affaires augmenter à l’étranger, tandis qu’il stagne dans l’Hexagone… Faudra-t-il bientôt, en France et en Europe, se préparer à la décroissance ?

La crise sanitaire de la Covid-19 qui s’est répandue à travers le monde au cours de l’année 2020, nous montre que la résilience des organisations (par exemple, la fonction hospitalière) repose essentiellement sur l’implication des salariés. Ceux-ci sont à considérer non plus en tant qu’individus aliénables mais comme des personnes uniques, libres et responsables. En négligeant l’importance de la dimension interpersonnelle, de la confiance réciproque entre salariés et dirigeants, et du sens donné au travail, c’est la question même de la vitalité de l’entreprise qui a été trop souvent occultée3. La pandémie est aussi venue rappeler à nos sociétés l’évidence de l’imbrication des activités industrielles et la nécessaire sécurisation des chaînes logistiques qui en découle.

Développement personnel des salariés, insertion dans une communauté de personnes, participation à la production de biens utiles ou nécessaires, sont autant de composantes complémentaires du rôle de l’entreprise dans la construction du monde qui l’entoure. Le travail place l’homme dans un tissu de relations que fait naître l’entreprise et qui font d’elle un acteur

important de la vie de la Cité. La production de biens, quant à elle, impose à l’entreprise de coopérer avec l’ensemble de ses partenaires, clients et fournisseurs en cascade, tout en veillant à sa réputation… Sans attention à l’homme dans l’entreprise ni coopérations externes, c’est tout un modèle économique qui s’effondre : le profit ne peut plus être entièrement séparé des conditions d’exercice de l’action collective, dont il est issu et qui le justifie4. Dès lors, c’est dans la reconnaissance exhaustive des enjeux de l’entreprise et dans la proposition d’une vision partagée et durable que les compétences des dirigeants sont attendues.

À travers l’exemple d’une entreprise particulière agissant sur un marché fortement concurrentiel et confrontée à l’histoire de la mondialisation, je veux rendre compte d’une voie possible pour une reconstruction industrielle durable et responsable.

Au-delà du témoignage de trente années vécues au sein de la filiale d’un grand groupe japonais, j’y décris précisément les clés du développement et des transformations successives, tantôt subies, tantôt voulues, de cette entreprise à taille humaine, engagée significativement sur son territoire d’accueil.

Ainsi sont passées tour à tour en revue :

• l’implication des personnes dans la recherche permanente de progrès,

• la conversion d’activités historiques d’assemblage, vouées à être délocalisées, en différents services à valeur ajoutée pour les clients,

• la coopération active au sein de réseaux d’entreprises locaux, contribuant à ouvrir des perspectives d’avenir,

• l’immersion digitale récente, source de changements organisationnels profonds, pour parvenir à une sorte d’hyper-flexibilité,

• l’accession à une forme d’innovation ouverte grâce au partenariat industriel, construit dans la durée, avec plusieurs start-up…

L’ancrage dans le territoire, enfin, est illustré dans chaque tête de chapitre par quelques éléments qui témoignent de l’empreinte de ce dernier : le territoire est l’une des composantes essentielles de la dynamique économique à laquelle l’entreprise se doit de contribuer et qui lui est favorable en retour.

Puisse ce témoignage être source d’inspiration pour la refondation d’une industrie à la fois résiliente et contributive dans notre pays et ailleurs !

- 1 – C’est à partir de 1971, année marquée par les chocs pétroliers et la sortie des accords de Bretton Woods (suivis en 1973 par le round de Tokyo remettant l’Asie dans le jeu) que s’accélère véritablement la mondialisation économique, laquelle prendra toute sa dimension avec, successivement, la chute du bloc communiste en 1989 et l’entrée de la Chine dans l’OMC en 2001.

- 2 – Il en est ainsi des excès du trading haute fréquence, qui consiste à utiliser de puissants algorithmes mathématiques et des ordinateurs ultra-rapides, afin de détecter et d’exploiter les micromouvements de marché avec une échelle de temps de l’ordre de la dizaine de millisecondes.

- 3 – Voir à ce propos Père Baudoin Roger (coll.), « L’entreprise et la personne » in L’entreprise, formes de la propriété et responsabilités sociales, Collège des Bernardins, Lethielleux, 2012.

- 4 – Ainsi se trouve remise en question de nos jours l’approche néolibérale de Milton Friedman, prix Nobel d’économie en 1978, qui prônait le recentrage de la gouvernance d’entreprise sur la seule valeur créée pour l’actionnaire (cf. Capitalism and Freedom, University of Chicago Press, 1962). Cette refondation de l’entreprise a été synthétisée dans le rapport Notat et Sénard de mars 2018, qui a inspiré certaines dispositions de la loi PACTE de 2019.

Vers un « monde d’après » ?

Au Coup de Roulis

Dieppe, 29 février 2020. Le Coup de Roulis ferme ses portes. Dans quelques heures le rideau bleu sera définitivement tiré sur sa grande devanture ouverte sur le bassin Ango… à moins qu’un improbable repreneur ne vienne en raviver la flamme ! Nombreux sont les habitués venus une dernière fois y célébrer le lieu et ses propriétaires.

Le Coup de Roulis est une institution, très différente des bars habituels disséminés ici ou là. Situé sur la presqu’île du Pollet, il est depuis de nombreuses années lieu de refuge pour les marins pêcheurs. Dès qu’on en a franchi le seuil, c’est une ambiance particulière qui vous prend. Sur des murs lambrissés en bois vernis d’un autre temps, d’impressionnantes photographies de phares marins sous des tempêtes extrêmes sont exposées aux côtés d’affiches colorées des populaires foires aux harengs. Sa baie vitrée donne sur le Quai du Carénage, où viennent à la débarque les chalutiers et leurs coquilles Saint-Jacques fraîchement pêchées.

Au-dessus de la porte d’entrée, une pendule fait face à une autre semblable sur le mur opposé, mais toutes deux sont décalées de vingt minutes entre elles. Comme un temps suspendu, un court instant où l’on s’oublie. Derrière son comptoir, le tenancier mène sa barque en commandant de bord. Guettant derrière la vitre ses fidèles clients, il ne manque jamais de les accueillir, qui d’un curieux surnom inventé sur le fait, qui d’une raillerie… Il faut dire qu’il a de la gouaille, notre artisan limonadier ! Ancien docker Hangar d’Afrique où venaient accoster les navires en provenance du Maroc, pour déverser leurs chargements d’agrumes, il a longtemps conduit l’antenne de la CGT locale. Il en a mené des combats, désormais d’arrière-garde, dont il prend parfois plaisir à relater les souvenirs cocasses.

Il y a là quelques figures notoires parmi tous les habitués aux patronymes éloquents : le Bouc, Grincheux, Ragoût, Chouchou, ou bien Pagaille, son sandwich au pâté pimenté dans la poche… Ti Guy, Canard, La Pomme : copains d’abord, ils prennent la vie comme elle vient. Un café, une cigarette en attente, un ballon de rosé, moitié vide ou moitié plein selon l’humeur. Un journal déplié sur une grille de mots croisés… Les blagues vont toujours bon train.

Sitôt midi, le petit jaune délie les langues : fort bien dosé et dilué à discrétion de pains de glace improvisés dans des bouteilles d’eau minérale, recyclées pour l’occasion. Ce petit monde vit encore au rythme des marées, que d’aucuns peuvent consulter sur un pêle-mêle au fond du bar… Les téléphones portables ont remplacé l’éphéméride, mais c’est tout de même Au Coup de Roulis que les marins aiment à se retrouver pour prendre connaissance du temps qu’il fera.

Le temps avance et le rideau sera bientôt tiré… C’est une page qui se tourne sur la presqu’île du Pollet. C’est comme un bout de territoire qui s’en va, comme un passé qui se referme sur ses acteurs : rien ne sera plus désormais comme avant !

Ce siècle avait vingt ans

2020 était la date prise comme échéance dans nombre de plans, de stratégies, de visions d’entreprises… Comme si la simple adjonction de ces deux nombres 20/20, ou son caractère de palindrome, suffisait à signifier la note parfaite, le but ultime !

Même l’an 2000 n’avait pas eu un tel effet sur les esprits, entaché il est vrai par le fameux bug du même nom… qui, dans les faits, n’aura pas lieu. 2020 devait sonner le renouveau : c’est là que devait réellement commencer le XXIe siècle, marqué par l’effondrement pour les uns et par un nouvel essor technologique pour les autres. Parmi les seconds, les industriels qui mettent en œuvre en Europe le numérique et les nouvelles technologies, parlent d’Industrie 4.0 ou d’Industrie du futur. Le Japon, quant à lui, s’est lancé le nouveau défi de concevoir une « Société 5.0 », comme pour affirmer haut et fort la dimension sociale et environnementale supplémentaire qu’il convient d’ajouter à la dimension technologique, pour que soient durables les constructions en cours.5

La transformation numérique ne devrait-elle pas, en effet, être globale et culturelle, afin de mettre la recherche du bien commun au cœur de nos projets de société, comme le Japon voudrait le faire ?

Nous percevons bien que notre construction sociale est fragile, et l’équilibre souvent délicat à trouver entre une appartenance solidaire à un groupe auquel il faut savoir sacrifier son intérêt, et les aspirations individuelles de chacun : enrichissement, bien-être, réalisation de soi, reconnaissance, amour… Autant d’influx contradictoires, lorsque l’individu doit se plier à un consensus social qui peut heurter parfois certaines de ses convictions, tandis que la personne, dans sa relation vivante avec les autres, veut se déterminer librement !

À l’entame de ce siècle, le monde connaît de nouvelles crises démocratiques, guerres d’influence, vagues populistes… De nombreux pays veulent réaffirmer leur identité face aux autres nations et tentent de recouvrer leur souveraineté, à l’image de nos voisins britanniques. Nous sentons aussi cette fragilité à travers des formes de violence nouvelles, exacerbées par les réseaux sociaux et les extrémismes de tous bords… Face à ces déchaînements, les grandes causes de solidarité nationale qui s’expriment à l’occasion d’un attentat meurtrier ou lors de l’incendie d’une cathédrale, sont vite oubliées. Chaque nouveau fléau efface le précédent.

À partir de janvier 2020, c’est la crise du coronavirus, partie de Chine, qui fait trembler le monde : tous les pays seront bientôt touchés par la pandémie… L’usine du monde est arrêtée durant trois semaines, au mois de février. Début mars, les cours des plus grandes places boursières mondiales s’effondrent aux premières vagues de contamination en Europe. La preuve n’est plus à faire de la très grande interdépendance qu’ont entraînée à la fois une mondialisation effrénée, la financiarisation de l’économie à coup de trading hyperfréquence et la banalisation des vols intercontinentaux… Chaque pays se confine à son tour, et la crise sanitaire se transforme bientôt en une crise économique inédite, dont on ne voit guère l’issue.

Les échanges de biens ne fonctionnent plus ou sont très perturbés. Des pans entiers de l’industrie automobile et aéronautique sont menacés. Déjà la casse sociale promet d’être douloureuse. Les gouvernants jouent les équilibristes entre un principe de précaution exacerbé et le maintien des économies nationales à bout de bras : « quoi qu’il en coûte », nous dit le président Emmanuel Macron, le soir où il déclare le confinement en France, avant que son ministre de l’Économie, Bruno Lemaire, ne fasse les comptes… Tous les commerces autres qu’alimentaires, tous les hôtels, bars, restaurants, sont mis à l’arrêt le 17 mars à midi. Une partie de la France passe en télétravail, du moins pour les activités tertiaires massivement représentées en Ile-de-France. Pas moins de douze millions de travailleurs, soit la moitié de la population active, sont en chômage partiel. De nombreux chefs d’entreprises préfèrent interrompre leur activité plutôt que de subir le risque d’une contamination dans leurs locaux. Dans d’autres cas, ce sont les syndicats qui revendiquent un droit de retrait… Pendant ce temps, les analystes se perdent en conjectures sur les changements profonds que pourrait impulser cette crise : généralisation du télétravail, relocalisation d’activités industrielles, traçabilité des personnes pour leur sécurité… « Rien ne sera plus comme avant !» disent-ils.

Rien ne sera plus comme avant ? À voir !

Les mêmes excès se reproduisent, les mêmes défaillances aussi. Défaillances de responsabilité de dirigeants, dont la priorité devrait être de mettre en place un plan de continuation d’activité dans leurs usines, avec une analyse des risques et les moyens de maîtriser ceux-ci. Défaillances du dialogue social pour instaurer le climat de confiance propre à la nécessaire responsabilisation de chacun, dans le respect des gestes barrières et des mesures de distanciation. Irresponsabilité d’un syndicat qui s’enferme dans une posture provocatrice et dogmatique, et dont on peine à croire qu’il défende encore les intérêts des travailleurs… Excessive peut-être aussi la posture bienveillante de l’État vis-à-vis de ces grands groupes auxquels il apporte aides financières et prêts garantis de plusieurs milliards d’euro, sans autre contrepartie que le non-versement de dividendes !

Le premier groupe automobile français serait en grand danger : il pourrait même envisager la fermeture de plusieurs sites de production, dont celui très emblématique d’Alpine à Dieppe. Cette usine, il y a seulement trois ans, relançait la nouvelle Alpine A110, permettant le retour de la marque dans la course des grandes berlines sportives. Les 385 salariés qui y travaillent pourraient bien être à leur tour des victimes collatérales du virus. Ou ne serait-ce pas plutôt la conséquence de décisions hâtives, imposées par le cours de bourse et une mondialisation financière excessive ? Un sursis est finalement accordé, mais sera-t-il suffisant pour impulser de nouveaux projets sur ce site ?6

Le monde est un village, un territoire, qu’il faudra bien apprendre à gouverner, en lui proposant une vision, des repères durables et plus humains. Au principe de précaution s’oppose l’atteinte aux libertés individuelles ; à l’identification et au suivi des personnes contaminées, la règlementation de l’usage des données personnelles ; à la massification industrielle outrancière dans l’usine monde qu’est la Chine, une sécurisation plus rationnelle des chaînes d’approvisionnement ; au risque de délocalisation des activités tertiaires virtualisées par le télétravail devrait prévaloir l’intérêt des relations sociales en entreprise.

Gestion de crise

Dès le matin du 17 mars, suite à l’annonce présidentielle du confinement en France, le prestataire qui assure la restauration sur notre site industriel nous informe sans préavis qu’il interrompt son service le jour même. L’inquiétude dans les ateliers est palpable : faut-il que nous arrêtions la production ? De mon point de vue, certainement pas ! Mais encore faut-il le justifier et convaincre les uns et les autres.

Nous avons pourtant anticipé la situation, courant février. Avec plus de deux cents salariés dans l’entreprise, nous comptons une infirmière parmi nos effectifs. Une cellule de référents est rapidement constituée avec la directrice des Ressources Humaines, le responsable QHSE (Qualité Hygiène Sécurité Environnement) et l’infirmière du site. Début mars, nous tenons une réunion extraordinaire du CSSCT (Commission Santé Sécurité et Conditions de Travail). Après avoir entendu les représentants du personnel, nous exposons les premières dispositions concernant les restrictions d’accueil de visiteurs et les mesures dites barrières déjà diffusées. Nous décidons conjointement de la conduite à tenir au cas où une personne viendrait à présenter des symptômes. Des salles sont réquisitionnées dans deux bâtiments distincts, aux fins de confiner, le cas échéant, les personnes suspectées d’être atteintes, dans l’attente de leur évacuation. Notre infirmière est chargée de suivre quotidiennement l’évolution des recommandations émises par le ministère des Solidarités et de la Santé. Elle assurera dès lors une vigilance et une écoute permanente auprès du personnel.

Le 17 mars, une nouvelle réunion du CSE (Conseil Social et Economique) au complet est convoquée. Le message est clair : « Tant que nous aurons des demandes de clients et que la logistique tiendra, nous devons assurer nos services ». De nouvelles mesures sont prises : mise en place du télétravail pour une partie des salariés, renforcement des messages de précaution à respecter, maintien à domicile des personnes souffrant de pathologies sensibles, suppression de toute visite extérieure et de tout déplacement. Les trois premiers jours sont assez tendus du fait de la confusion entretenue par les médias : quelles entreprises sont autorisées à travailler ? Vaut-il mieux se déclarer malade ? Pourquoi incitons-nous nos salariés à poursuivre le travail, contrairement à d’autres entreprises du voisinage ?

Durant toute cette première semaine, je vais à la rencontre des opérateurs dans les ateliers pour les écouter et leur expliquer l’importance de servir nos clients : parmi eux, selon nos diverses activités, on trouve des hôpitaux, des magasins alimentaires ou des enseignants et leurs élèves en télétravail… Nous expliquons encore et encore l’importance des gestes barrières, désormais affichés partout, et toutes les précautions prises vis-à-vis de l’extérieur, par exemple en ce qui concerne la réception des marchandises pour éviter toute situation de co-activité avec des transporteurs venant parfois de l’étranger.

Dès la troisième semaine de mars, nous tenons une cellule de crise quotidienne, réunissant toute l’équipe de direction, notre infirmière ainsi que le secrétaire du CSE. Durant les semaines et les mois qui suivent, nous multiplions les réunions d’information ou de consultation de nos instances représentatives du personnel. Une veille réglementaire est assurée par notre responsable des Ressources Humaines en lien avec l’Union des Industries et des Métiers de la Métallurgie (UIMM) ; toutes les nouvelles dispositions sont aussitôt diffusées. Le responsable QHSE est chargé, quant à lui, de la mise à jour de notre « Document Unique d’Évaluation des Risques » et du « Plan de Continuation d’Activité » en cas de crise sanitaire – nouvelle rubrique que nous y ajoutons pour l’occasion. Lui-même et l’infirmière mènent une analyse des risques, poste de travail par poste de travail, voire même en fonction des situations de travail sur un même poste. Des audits de terrain sont conduits pour vérifier la bonne application des consignes et déceler les manques éventuels… Compte tenu de la baisse d’activité liée à l’arrêt ou au basculement en télétravail d’un grand nombre d’entreprises parmi nos clients, nous mettons en place des mesures de chômage partiel. Aussi, notre réunion de crise est-elle décomposée en deux temps : point sanitaire d’abord, puis revue de situation économique pour adapter nos ressources. Notons que l’implication du personnel est telle que nous pouvons du jour au lendemain ajuster le temps de travail quotidien à la charge en cours !

Face aux difficultés rencontrées par nombre d’entreprises pour reprendre leur activité dans ce contexte, nous faisons partie de ceux qui, au sein des réseaux d’entreprises locaux, communiquent sur les bonnes pratiques à mettre en place. Au final, l’anticipation de la situation, alliée à une analyse raisonnée des risques et au renforcement du dialogue social, viennent à bout des craintes irrationnelles. La vigilance, le bon sens et la responsabilité de chacun font le reste.

Plusieurs facteurs nous ont été favorables dans la gestion de cette crise. Avant tout, notre localisation dans une région rurale, assez peu touchée comparée à d’autres7. La faible densité d’opérateurs dans nos ateliers, liée à une organisation de travail en deux ou trois équipes dans toutes les activités, a également favorisé les distanciations nécessaires. Le principe de la cellule de crise quotidienne est issu, quant à lui, d’une culture du progrès continu parfaitement ancrée dans l’entreprise. Le partage des informations entre tous les responsables d’activités et la cohérence du management qui en découle aux yeux du personnel ont aussi, de toute évidence, été des facteurs clés de réussite.

Surtout, l’implication individuelle, la responsabilité des personnes et le respect de l’engagement vis-à-vis des clients, sont des valeurs communément admises par nos salariés, dans une vision collective d’entreprise construite au fil des ans.

Partager une vision d’entreprise

Une vision collective, c’est également ce qui doit prévaloir dans la transformation d’une entreprise. Nous avons expérimenté durant plus de trente ans de nombreuses formes d’organisation sur notre site de production. Depuis celle, somme toute assez taylorienne, de l’assemblage sur de longs convoyeurs à rouleaux de quelques milliers de photocopieurs par mois, jusqu’à la personnalisation de bout en bout par un opérateur unique de chaque commande de configuration client. Depuis une relation classique de donneur d’ordres à sous-traitants, à celle beaucoup plus complexe de sous-traitant pour le compte de start-up en mal de capacités de production. Depuis une production planifiée sur de longs mois, à celle, bien plus sujette aux aléas, de services diversifiés à la demande.

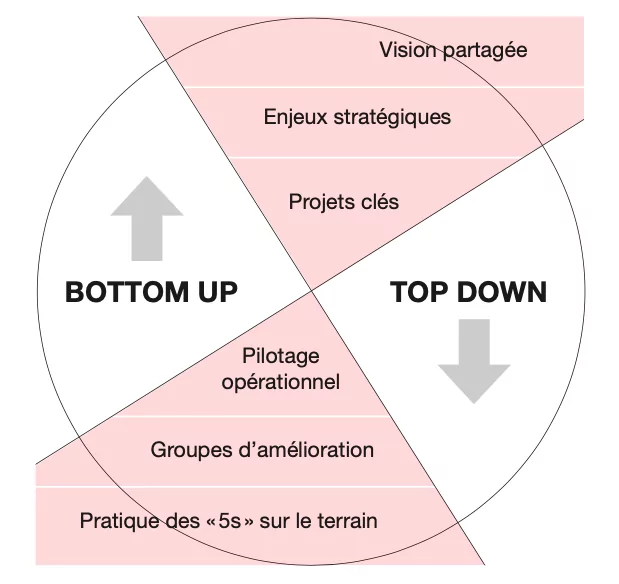

Nous avons dû faire face à de nombreux défis pour aboutir à ce modèle d’organisation ultra-flexible et agile qui est désormais le nôtre. Une organisation qui soit capable d’apprendre en faisant, et qui permette de réduire les temps de contrôle et de prise de décisions au sein de la chaîne managériale. Une organisation capable également d’encourager les salariés, opérateurs, agents de maîtrise ou staff, à s’exprimer sur leurs tâches opérationnelles ou à leur poste de responsabilité, et visant à libérer les énergies et la créativité de l’ensemble. Une organisation « apprenante », qui n’hésite pas à se remettre en cause en toutes circonstances, à développer des compétences nouvelles, à stimuler l’initiative et la curiosité… Tous responsables !

- 5 – Voir « Future Services & Societal Systems in Society 5.0 » : dans le cadre de son 5e plan Sciences et technologies annoncé en avril 2016, le gouvernement japonais vise à réaliser ce qu’il appelle la «Society 5.0» ou «Super Smart Society». L’objectif est de fournir une infrastructure sociétale commune pour une nouvelle forme de prospérité, basée sur une plate-forme avancée de services, notamment eu égard aux défis du vieillissement de la population et de la santé.

- 6 – Luca De Meo, le tout nouveau patron opérationnel du groupe Renault, annoncera en 6 – Luca De Meo, le tout nouveau patron opérationnel du groupe Renault, a annoncé en septembre 2020 vouloir réimposer une écurie française sur le podium de la Formule 1 et faire septembre 2020 vouloir réimposer une écurie française sur le podium de la Formule 1 et faire d’Alpine la signature sportive et haut de gamme du constructeur tricolore.

- 7 – Cela sera moins le cas au cours de la deuxième vague de l’épidémie à l’automne 2020.

Ce qu’il faut retenir

Les grandes crises mondiales, celle de 2008 ou celle de la Covid19, interrogent profondément la solidité de nos économies locales, autant que la justification du capitalisme financier moderne dans lequel sont happées nombre d’entreprises.

En 2020, des mesures radicales sont nécessaires pour reprendre le contrôle sur la crise sanitaire. Comme souvent en France, deux grands courants se croisent : la logique descendante du centralisme d’État, commandée par le principe de précaution, et une approche pragmatique, faite de «débrouillardise» sur le terrain, pour maintenir l’activité et les emplois dans le cadre des contraintes économiques ou sanitaires.

Trois principes prévalent alors :

• l’anticipation et la capacité à réagir vite, tant au niveau du plan de continuation de l’activité que dans l’ajustement des ressources – chômage partiel ou réductions de dépenses – qu’il faut appréhender collectivement,

• la transparence vis-à-vis des salariés et la qualité du dialogue social. Les salariés, face à un avenir incertain, nécessitent encore plus de considération et de confiance, car il faut rassurer: or la confiance ne se décrète pas, elle se construit au fil du temps dans le partage des informations sur les résultats, les enjeux et les difficultés que l’entreprise peut rencontrer,

• la responsabilisation des personnes, dont il est nécessaire d’obtenir encore plus de souplesse, plus de flexibilité et plus d’implication. Mais il est difficile d’imposer à la fois obligation de moyens et obligation de résultats lorsque les deux s’opposent. Mieux vaut, dès lors, s’entendre sur les objectifs à atteindre et laisser la personne décider des moyens à engager dans le cadre des contraintes qui s’imposent à elle.

L’efficacité de ces principes se révèle non seulement en temps de crise, mais aussi à l’occasion des différentes transformations de l’entreprise. Ils permettent de dépasser les craintes légitimes comme les résistances au changement.

Implantation et démarrage

Le train s’immobilise dans un hurlement d’acier…

Nous arrivons sur la Côte d’Albâtre haut-normande. Quelques ultimes passagers descendent, nonchalants ; bien moins pressés que dans la capitale ! Au bout du quai, les rails s’interrompent brusquement : gare terminale d’un bout du territoire… Une seule voie se prolonge vers la gare maritime des ferries à destination de l’Angleterre. Les autres finissent ici, sur de solides butoirs en poutres de chêne arc-boutés sur leurs appuis.

Bienvenue à Dieppe, lieu de villégiature du début du siècle… Un autre siècle !

Siècle des bains de mer en maillots rayés et chapeaux de paille enrubannés. Une mode initiée à l’origine par Marie-Caroline, duchesse de Berry, puis relancée quand les premiers trains dédiés à cette activité atteignirent la cité balnéaire en 1848. Tandis que les enfants jouent à la plage surveillés par leurs nourrices, les dames en élégantes tenues flânent, ombrelle à la main, sur les pelouses du casino, dans l’attente de soirées divertissantes au concert, au théâtre ou au bal. Les messieurs, quant à eux, mesurent leur adresse au polo ou au tennis sur gazon : activités en vogue importées tout droit d’Angleterre, suite à la récente ouverture de la ligne transmanche Dieppe-Brighton… Un siècle où se côtoient tour à tour la bourgeoisie parisienne enrichie par le commerce et l’industrie alors naissante, les enfants du pays qui se baignent pieds nus et les turbulents équipages débarqués par de majestueux trois mâts goélettes, chargés de leurs doris8, en provenance de Terre-Neuve et d’Islande.

Je découvre la ville de Dieppe pour la première fois, un jour de février 1988, sous un ciel tourmenté par le vent et la pluie. Une pluie fine et glaciale… Disposant encore de quelques heures avant mon entretien d’embauche, prévu en tout début d’après-midi, je décide de faire un tour sur la plage de galets, battue par la tempête. Un pêcheur isolé, espérant quelque carrelet, merlan ou autre gode, lance et relance sa ligne dans un effort immense pour surmonter le vent, la pluie et les vagues.

Fin de l’hiver qui s’annonce… Ville du bout du monde !

Un monde nouveau que je m’apprête à affronter, semblable à ce pêcheur au cœur de la tourmente. Je n’imagine pas encore que j’y expérimenterai tour à tour l’enthousiasmant développement d’activités nouvelles au service d’une grande entreprise internationale, la rigoureuse gestion nécessitée par la constante recherche de compétitivité face à une âpre concurrence asiatique et mondiale, les nuits de doute alors que de chaotiques taux de change nous contraignent à replier de la toile, la joie et la satisfaction d’avoir toujours pu exercer mon goût de l’initiative, de l’engagement personnel et de la mobilisation des équipes, dans la recherche et la mise en œuvre d’improbables solutions face à ce qui pouvait sembler inéluctable…

Croissance japonaise

C’est à partir de la fin des années 1970 que l’investissement japonais à l’étranger a commencé à se développer fortement, à la faveur de conditions monétaires et financières particulièrement propices. Le Japon était en passe de finaliser son rattrapage économique de l’après-guerre, grâce à un interventionnisme actif de l’État en matière de politique industrielle, au travers des actions orchestrées par le MITI (Ministry of International Trade and Industry). Une politique illustrée, notamment, par l’utilisation des prêts de reconstruction de la Banque mondiale, non seulement dans le domaine des infrastructures (réseaux ferrés, énergie), mais aussi dans la relance d’activités de production, telles que la sidérurgie, l’automobile et les chantiers navals.9

Le contre-choc pétrolier de 1982 offrit à point nommé un contexte économique de baisse des prix de l’énergie, associée à une appréciation du yen et à une baisse de l’inflation. La Banque du Japon ayant opté pour une politique de détente monétaire, mit cette opportunité à profit en réduisant les taux d’intérêt, facilitant ainsi du même coup l’investissement des entreprises.

Au milieu des années 1980, s’implante alors en Europe, en Grande-Bretagne et en France en particulier, une kyrielle d’entreprises japonaises, tout d’abord sous forme d’entités commerciales favorisant les exportations du pays du Soleil-Levant, au travers des sôgô shôsha10 qui ont beaucoup contribué au développement d’activités des grands groupes industriels, les keiretsu. Grâce à ces implantations dynamiques à l’étranger, le Japon occupe rapidement les premières places mondiales dans le domaine des motocyclettes, de la construction automobile, et de la construction électrique et électronique, en particulier la vidéo, la photographie et la bureautique.

Dans ce dernier secteur d’activité, la bureautique, il existe une conjonction de circonstances entre innovations technologiques, conquête de nouveaux marchés et contexte économique.

Déposé en 1940 par l’américain Chester Floyd Carlson, le brevet de la xérographie, mis en œuvre dans un photocopieur à papier ordinaire, tombait dans le domaine public en 1970. Ce procédé s’était imposé comme un standard de reproduction de documents sous l’égide de Xerox Corp., qui en avait jusque-là l’exclusivité commerciale. Nombre d’entreprises s’approprièrent aussitôt cette avancée technologique et abandonnèrent la photocopie par transfert thermique sur papier couché utilisée jusqu’alors, qui avait le fâcheux défaut de s’effacer avec le temps, du seul fait de l’exposition naturelle du papier à la lumière du jour. Ces firmes tentent alors de conquérir le vaste marché naissant de la photocopie sur papier ordinaire, bien plus pratique et plus économique.

Dans le même temps, une véritable révolution de la gestion documentaire voit le jour avec le passage de la machine à écrire et du télex au traitement de texte informatisé et au fax, multipliant de façon exponentielle l’usage du document et de la reprographie. Une belle aubaine pour les acteurs de ces différents marchés où les Japonais sont rapidement nombreux.

Mesures protectionnistes

Les produits japonais inondent le marché européen naissant. Pour y faire face, la Communauté Economique Européenne (CEE) instaure des barrières douanières. Cependant, les sôgô shôsha ouvrent de nouvelles succursales en territoire européen et y exportent non plus des produits finis, mais des sous-ensembles et des kits complets de pièces détachées par containers entiers. Sur place, des ateliers d’assemblage sont créés avec de la main d’œuvre faiblement qualifiée, souvent dans des locaux en location afin de minimiser les frais de démarrage. Les lignes d’assemblage elles-mêmes sont entièrement importées du Japon. Un nouvel atelier peut ainsi démarrer sur le sol européen en l’espace de quelques mois à peine. On parle d’« usines tournevis » qui visent à contourner les réglementations douanières européennes.

La CEE durcit les conditions d’obtention des certificats d’origine Made in Britain ou Made in France et instaure une politique de taxes dites « anti-dumping », nécessitant qu’un pourcentage minimum de valeur ajoutée soit apporté sur place aux produits afin d’obtenir l’appellation d’origine. Par exemple, des produits bureautiques qui ne pourraient justifier de 40 % de valeur ajoutée sur le sol communautaire, encourent désormais une surtaxe de 20 % sur le prix de vente du produit. Une véritable guerre économique est ouverte le 1er septembre 1983, quand Bruxelles reçoit l’accord des ministres des Affaires étrangères européens pour ouvrir une enquête contre six entreprises japonaises installées en Europe : il s’agit du fabricant de balances Tokyo Electric, et des fabricants de machines à écrire et équipements de bureautique Brother, Canon, Matsushita, Seiko et Sharp.

En 1985, Canon Bretagne est l’un des tout premiers à mettre en œuvre une véritable implantation industrielle avec plusieurs centaines de salariés locaux, en limitant à 60 % ses importations de pièces détachées, pour assembler des photocopieurs et bientôt des imprimantes laser. Il y a alors véritablement transfert de savoir-faire et création d’emplois. La politique communautaire finira par se détendre et minimiser ses contrôles : les Japonais seront finalement accueillis à bras ouverts comme des sauveurs d’emplois. Les implantations nippones se multiplient à grands coups d’exonérations de charges sociales et d’aides à l’investissement, en contrepartie des emplois créés. En quelques années, on dénombre environ 40 000 emplois cumulés dans une centaine d’entreprises japonaises implantées en France, en particulier à travers des sites industriels liés aux biens d’équipement électroniques ou bureautiques : Clarion et Matsushita en Moselle, Pioneer en région bordelaise, Minolta dans les Vosges, Ricoh, Sharp et Sony en Alsace, Toshiba à proximité de Dieppe en Normandie…

Implantation industrielle locale

Les étapes et les conditions qui firent de Dieppe le site retenu par Toshiba pour son implantation industrielle, furent cependant prudentes et progressives et ne diffèrent pas tellement du schéma décrit précédemment.

L’histoire commence par un accord commercial avec l’entreprise Regma Systèmes, filiale du groupe chimique français Rhône-Poulenc. Cet accord permet d’assurer rapidement la distribution en France, puis en Italie, des produits de la marque, développés et assemblés entièrement au Japon. Ainsi, dès 1975, le premier photocopieur à papier ordinaire de marque Toshiba est commercialisé en France.

La décision d’une implantation industrielle locale en Europe n’est prise qu’au début 1986, du fait de la mise en application des taxes anti-dumping européennes. S’appuyant sur la présence de Regma Systèmes à Arques-la-Bataille, l’entreprise japonaise bénéficie d’infrastructures à moindre coût et d’une main d’œuvre qualifiée, déjà rompue à l’assemblage de machines de reprographie.

Située à proximité de Dieppe, la petite bourgade d’Arques-la-Bataille est ainsi nommée en mémoire de la confrontation historique ayant opposé, en septembre 1589, Henri IV, roi de Navarre, à Charles de Mayenne, chef de la Ligue catholique. Henri IV était dans l’attente des renforts de troupes britanniques envoyées par la reine Elisabeth Ière d’Angleterre pour conforter sa position sur le trône de France. À la tête de 8 000 hommes, il y repoussa l’assaut des troupes beaucoup plus nombreuses de la Sainte-Ligue, elles-mêmes épaulées par les Espagnols. Une référence historique qui ne manqua pas d’intéresser le premier vice-président japonais placé à la tête de l’usine, lui-même passionné d’Histoire de France : peut-être faut-il y voir un argument de plus ayant joué en faveur de l’implantation dieppoise !

La société industrielle et commerciale Toshiba Systèmes France prend donc naissance en 1986, en tant que filiale à 50 % entre Toshiba Corporation au Japon et le groupe Rhône-Poulenc. Implantée provisoirement dans des locaux loués sur le site industriel alors en perte de vitesse de Regma Systèmes, la production d’un petit modèle de photocopieur de dimension A4 démarre avec à peine une quarantaine de salariés, à partir de kits de sous-ensembles entièrement importés du Japon.

Un premier bâtiment de 2000 m2, le plus récent du site, est attribué à la nouvelle activité. Une ligne d’assemblage, constituée de deux convoyeurs motorisés de 40 mètres de long, disposés parallèlement et reliés entre eux par deux ascenseurs à chaque extrémité, arrive du Japon et est installée entièrement par des ingénieurs japonais. Un côté de la ligne servant à l’assemblage et l’autre aux réglages, tests fonctionnels et inspection finale avant emballage des produits. Quatre petits carrousels ovales, eux-mêmes motorisés, disposés en épis le long du premier convoyeur, assurent la préparation des sous-ensembles au fur et à mesure des besoins, avant leur intégration sur la ligne d’assemblage principale. En amont de ces modules, des rayonnages dynamiques permettent de stocker en magasin les pièces importées… Un charmant arrangement, parfaitement organisé dans un souci constant d’efficacité et d’optimisation des flux !

Les relations sont dès le départ très familiales, faites de multiples échanges avec les ingénieurs, techniciens et opérateurs japonais, venus nombreux pour instruire les opérateurs français. Quelques mots baragouinés dans un très mauvais anglais de part et d’autre, alliés à des gestes éloquents, permettent de se comprendre dans une ambiance bon enfant.

Côté japonais, la curiosité est telle qu’une célèbre chaîne de télévision nippone fait le déplacement pour couvrir l’évènement. Il s’agit de réaliser un reportage sur la vie à l’étranger de ces tout premiers pionniers participant au développement économique de l’île du Soleil Levant. Afin de rester fidèle à l’image que le Japon se fait de la population autochtone, l’un des responsables de production français, musicien à ses heures, est prié par l’équipe de tournage de jouer de l’accordéon dans la cour d’une ferme voisine, tandis que quelques-uns de ses congénères se doivent de danser joyeusement en battant la cadence ! C’est dire le chemin qui reste à parcourir pour combler le fossé culturel immense qui sépare nos deux nations, avant que la France puisse être reconnue comme un partenaire industriel sérieux aux yeux des champions toutes catégories de la croissance mondiale.

Trois ans plus tard, après avoir progressivement atteint la production cumulée de 50 000 machines montées en France et lancé l’assemblage d’un modèle de photocopieurs A3, l’effectif est porté à plus de cent personnes. C’est à cette période passionnante que je rejoins l’entreprise, le 1er juin 1988.

Sous l’explosion des surfaces nécessitées par les immenses quantités de pièces composant cette nouvelle gamme de produits, le processus d’assemblage se trouve brusquement disséminé entre trois bâtiments distincts. Les magasins de stockage débordent littéralement. Il faut réquisitionner dans l’urgence de nouveaux locaux parmi les plus vétustes du site : sol défoncé, murs transpirant l’humidité et le salpêtre, anciens toits à redents11 aux verrières cassées… Les palettes aussitôt « dépotées » des containers en provenance du Japon, s’empilent tant bien que mal à même le sol. Bien souvent les cartons s’imprègnent de l’humidité ambiante, perdent en rigidité et finissent par s’affaisser, effondrant du même coup l’empilement des palettes. Il n’est pas rare d’avoir à rechercher pendant des heures une référence de pièce rangée au plus profond d’une montagne de cartons accumulés les uns par-dessus les autres… Évanouie la puissante organisation nippone face à l’imprévision de brillants planificateurs : ces derniers ont juste oublié de considérer que, de 50 conteneurs équivalents vingt pieds12 par mois pour assembler 1000 machines A4, les importations japonaises vont brutalement tripler de volume pour réaliser le même nombre d’équipements grand format !

Au moins le succès commercial sur le marché européen n’est-il plus à démontrer : la décision est enfin prise d’investir en propre, par accroissement de capital exclusivement japonais, sur un site exceptionnel de quinze hectares avec vue sur mer, excusez du peu ! Un vaste bâtiment moderne de 20 000 m2 va y être érigé, dimensionné pour atteindre une capacité théorique de plus de 100 000 photocopieurs par an.

Je prends donc mes quartiers à Dieppe à cette occasion, pour mettre les quelques compétences acquises en tant qu’ingénieur au cours de ma toute première expérience professionnelle au sein du groupe Philips, au service de la prestigieuse entreprise japonaise… C’est la curiosité éveillée par mon premier contact chez Philips avec les méthodes de Totale Productivité qui m’a alors incité à faire le choix d’entrer dans une entreprise japonaise plutôt que dans une autre. Je souhaitais en effet pouvoir appréhender les tenants et les aboutissants de ces méthodes de production, en les appliquant de l’intérieur. Je croyais naïvement pouvoir faire le tour de la question rapidement et acquérir en trois ou quatre ans seulement une connaissance suffisante, avant de voler vers d’autres horizons. Ne parlait-on pas, à l’époque, de « jeunes cadres dynamiques » pour qualifier ces ingénieurs pressés d’évoluer, à peine sortis d’école ? J’ignorais alors combien les paroles prononcées au cours de mon entretien d’embauche par le président français de la toute nouvelle filiale du groupe, résonneraient encore longtemps à mes oreilles : « Quand on entre dans un groupe japonais, disait-il, il faut raisonner sur le long terme ». Plus de trente ans après, je m’en souviens encore !

Malgré son appartenance à une firme multinationale, l’entreprise dieppoise conserve une dimension humaine, comptant à peine plus de cent salariés, et demeure gérée comme une PME locale. C’est une caractéristique des implantations japonaises en Europe que d’avoir une taille raisonnable, souvent limitée à quelques centaines d’employés. Au démarrage de leurs implantations, la main d’œuvre locale est essentiellement employée dans les activités relevant de la production ou de la vente. Les Japonais assurent les fonctions hiérarchiques les plus importantes au niveau de la direction générale ou des directions Technique et Qualité, afin de faciliter les échanges technologiques avec la maison-mère. Très fréquemment, le directeur financier est également japonais, se faisant assister par un Français maîtrisant les subtilités comptables et fiscales locales.

L’usine dieppoise n’échappe pas à la règle. Avec, toutefois, cette particularité que le nombre de Japonais présents y est relativement limité – seulement au nombre de sept au départ – contrairement à d’autres implantations en France, et qu’il le restera au fil de l’évolution du site. Ainsi, même après que l’effectif de l’entreprise aura dépassé les 300 personnes, il n’y aura jamais plus de sept résidents japonais. Un habile mélange de management franco-nippon y est pratiqué, avec un organigramme faisant plutôt penser à une sorte de big burger ou de millefeuille, alternant président français, directeur général japonais, directeurs des départements Technique et Qualité japonais, avec assistant français, et directeurs des départements Production et Achats français, avec assistants japonais ! Bien entendu, il est permis de s’interroger sur le but réellement poursuivi par une telle organisation : maîtrise du contrôle des activités, besoin de rendre compte à la maison-mère, maintien de relations étroites avec le management local, direction des opérations confiées à des responsables locaux, efficacité et meilleure intégration des échanges, etc. Quoi qu’il en soit, la maîtrise de la qualité et des savoir-faire techniques restèrent longtemps l’apanage des managers nippons, comme l’un des facteurs clés de succès de la nouvelle implantation.

Politique de « localisation »

Progressivement, une politique de développement d’achats locaux se met en place. Motivée dans un premier temps par la nécessaire soumission au quota de valeur ajoutée locale imposée par la Commission européenne, elle obéira bientôt à des impératifs strictement économiques.

Il est intéressant de noter, une fois encore, l’incidence des taux de change sur les évolutions des stratégies d’entreprises. Au début des années 1980, comme nous l’avons vu, l’appréciation du yen incite les fabricants japonais à mener une politique d’investissements directs à l’étranger, plutôt que d’exportations. Alors même que les produits manufacturés au Japon deviennent plus chers, cette stratégie remédie à la perte de compétitivité des productions domestiques, tout en répondant aux mesures protectionnistes décidées par l’Europe. Les années 1989 et 1990 sont, en revanche, marquées par une dépréciation du yen de courte durée, qui favorise dans un premier temps l’alimentation en pièces d’origine japonaise des usines-tournevis implantées précédemment. Puis le yen reprend son envolée vers les sommets jusqu’au milieu des années 1990. C’est à cette époque que sont lancées les politiques dites de « localisation », c’est-à-dire de sourcing ou d’achats en France et en Europe de la plupart des composants qui rentrent dans la fabrication des produits assemblés.

Cette politique débute par les pièces qui paraissent les plus simples, de mécanique ou d’injection plastique, pour aller vers les plus complexes, moteurs et cartes électroniques. Elle concerne également un certain nombre de pièces « catalogue » issues de distributeurs japonais implantés entre-temps en Europe. Il est en effet curieux de constater combien de sous-traitants ou de distributeurs d’origine japonaise sont venus s’implanter dans le sillage de leurs grands donneurs d’ordres. Ce fut sans doute la force économique remarquable du Japon que de savoir, durant ces deux décennies, faire remonter au pays par fournisseurs interposés une bonne part des richesses créées par l’apport de valeur ajoutée à l’étranger. Plus que de simples délocalisations du Japon vers l’Europe, il s’agissait plutôt d’une véritable attaque en règle de ce vaste marché, planifiée semble-t-il, via des accords croisés entre entreprises du même bord. Nous verrons toutefois les limites de ce modèle reposant uniquement sur la création de richesses par les exportations, lors du brutal repli causé par la crise économique de 2008.

En attendant, nous organisions progressivement un véritable réseau d’une centaine de fournisseurs « locaux ». Près de 80 % d’entre eux situés en France, dont la moitié dans un rayon de 200 kilomètres, les autres essentiellement en Allemagne et en Angleterre.

- 8 – Doris : petite barque à fond plat qui connut ses heures de gloire lors des campagnes de pêche à la morue sur les bancs de Terre-Neuve. Les doris avaient l’avantage de pouvoir être empilés sur le pont du navire.

- 9 – Monique Fouet, « Le Yen et les échanges extérieurs du Japon », Revue de l’OFCE, 1990.

- 10 – Les sôgô shôsha sont des sociétés de commerce liées aux grands groupes industriels et financiers japonais (les keiretsu) et fortement développées à l’étranger. Elles contrôlent une grande partie du commerce extérieur japonais.

- 11 – Toiture à redents : toiture constituée d’une succession de pans verticaux et obliques donnant une allure en dents de scie, couramment utilisée pour couvrir les fabriques au XIXe siècle.

- 12 – On définit l’équivalent vingt pieds (« Twenty-foot Equivalent Unit », TEU en anglais) comme l’unité de mesure approximative d’un conteneur maritime. Cette unité de mesure est basée sur les dimensions du conteneur standard, soit 8,5 pieds de haut (2,591 m), 8 pieds de large (2,438 m) et 20 pieds de long (6,096 m). Cela représente un volume d’environ 38,5 m3.

Ce qu’il faut retenir

Les effets de la mondialisation moderne (faibles coûts des moyens de transports, rapidité des échanges, financiarisation de l’économie, assouplissement des barrières douanières…) se manifestent dès les années 1970.

S’exerce encore à cette époque une sorte de mondialisation horizontale, principalement entre les pays de l’hémisphère Nord, bien que les prémices de relations Nord-Sud annoncent déjà l’émergence des dragons asiatiques.

Plus particulièrement, le Japon sort de ses frontières et part à la conquête de nouveaux marchés en Amérique du Nord et en Europe, lesquels vont découvrir les méthodes organisationnelles de «Totale Productivité», qui n’étaient pas encore identifiées comme la clé du récent succès des entreprises japonaises dont Toyota est le modèle.

Les politiques monétaires interventionnistes des États et les mesures protectionnistes qui s’exercent encore localement ont une incidence forte sur les orientations prises par les grandes firmes internationales dans leurs investissements directs et implantations, le plus souvent à l’occasion d’alliances industrielles ou commerciales.

Les sôgô shôsha, sociétés de commerce liées aux grands groupes industriels et financiers japonais (les keireitsu), contrôlent une grande partie des échanges extérieurs japonais et préservent les richesses créées par l’apport de valeur ajoutée à l’étranger.

Les échanges culturels et les transferts de savoir-faire qui s’ensuivent marquent une forme de « mondialisation positive » où les États semblent garder, pour quelque temps encore, une certaine maîtrise de la régulation.

C’est dans ce contexte qu’est créée à Dieppe en 1986 une filiale de Toshiba, dédiée à la production de petits copieurs A4, puis de plus grands.

Construire une culture d’entreprise fondée sur les principes de l’amélioration continue

Kaléidoscope

Tous les deux ans, vers la mi-septembre, se déroule sur les pelouses de Dieppe le festival international du cerf-volant.

C’est une fête à la fois populaire et de grande envergure, qui réunit une quarantaine de délégations de différents pays invités, en provenance de tous les continents : Brésil, États-Unis, Canada, Pakistan, Chine, Thaïlande, Indonésie, Japon, Australie, Nouvelle-Zélande…, sans oublier les principaux représentants européens.

Les huit hectares de pelouses situés sur près de deux kilomètres entre ville et mer offrent un site exceptionnel à la rencontre. D’un côté, le château-musée, édifié au XIVe siècle, domine l’espace. De l’autre, l’église Notre-Dame-de-Bonsecours, juchée sur la falaise amont, accueille bienveillante ces virtuoses venus confronter leurs talents de cerfs-volistes.

Plus passionnés les uns que les autres, grands enfants heureux de défier le ciel au bout d’un fil, lunettes de soleil sur le nez, tout en eux respire le grand air, le bien-être, la liberté !

Pendant une semaine, des dizaines de milliers de visiteurs viennent chaque jour grossir le flot continu du public circulant entre les tentes du village éphémère, dressé pour l’occasion tout au long de la plage. Chaque délégation y expose son savoir-faire particulier, ses créations, ses traditions…Les échanges se font plus chaleureux de jour en jour, mêlant les gestes à la parole quand parfois les mots manquent pour s’exprimer dans une langue inconnue. À un bout du village, le vaste chapiteau-restaurant où des amitiés sincères bien qu’improbables se nouent dans une ambiance de kermesse. À l’autre extrémité, le fabuleux « Village du vent » : tout un ensemble de machineries fantastiques faites de bric et de broc (fils de fer, boîtes de conserves, bouteilles plastiques, élastiques tendus sur des perches de bambous), y jouent une sorte de cacophonie musicale, entraînées par le souffle d’Eole. Et tout ce petit monde y va d’un joyeux tintamarre pour peu que le vent forcisse ! Où que se porte le regard, de multiples couleurs forment un étrange kaléidoscope sur le ciel, du plus traditionnel losange à voilure plane, aux plus étranges animaux souples, en passant par les cerfs-volants cellulaires, les dirigeables statiques, acrobatiques ou combattants… Toutes les longueurs de ligne se mêlent et habillent le ciel. Tout vole, tout s’élève dans les airs : libellule délicate ou immense baleine gonflée sous le vent. Du plus petit au plus grand, une magie s’opère et vous entraîne imperceptiblement dans vos rêves d’enfant !

L’entreprise elle aussi peut s’adapter, saisir le vent et se développer sous l’impulsion d’un manager-leader et de son équipe : agile, flexible, elle se cambre, relève le nez et repart à l’assaut des sommets, tout comme le font ces cerfs-volants dont on lâche la bride sous l’effet d’une brise nouvelle. Mais encore faut-il que soient partagées une culture commune et des valeurs fortes en son sein, impliquant autant le management que l’ensemble des salariés.

La valeur Travail

La philosophie économique dominante au début de l’essor industriel fait peu de cas de la condition des travailleurs. Le patronat chrétien, dans la mouvance d’Albert de Mun13, permet tout juste de limiter certains abus sociaux, puis le syndicalisme ouvrier, corporatiste ou marxiste, tente à son tour d’en tempérer les excès. La gestion des ressources humaines est inexistante et l’idée d’épanouissement personnel des salariés n’entre guère dans le champ de réflexion de l’époque, à l’exception de quelques économistes comme Frédéric Le Play14, ou de quelques entreprises paternalistes comme Michelin ou les usines Peugeot à Sochaux-Montbéliard.

Il est vrai que les contraintes sur l’emploi sont faibles : main d’œuvre abondante issue de l’agriculture, pression concurrentielle inexistante. S’ajoute à cela l’interdiction des corporations remontant à la loi Le Chapelier de 179115 – il faudra attendre la loi Waldeck-Rousseau de mars 1884 pour que les syndicats puissent officiellement voir le jour.

Les choses ont bien changé depuis lors. Aujourd’hui, l’ensemble des charges liées au personnel coûte cher (politiques sociales, budget de formation, allocations diverses) et doit donc être pris en compte avec attention dans la gestion de l’entreprise. Sous la contrainte, nombre d’entreprises sont conduites à se restructurer à grand renfort d’indemnités. Pour avoir trop longtemps ignoré la spécificité de l’homme dans l’entreprise, nos sociétés ont suscité en réaction de nombreux contre-pouvoirs (syndicaux, politiques, de solidarité). Bon gré mal gré, les dirigeants d’entreprises ne peuvent plus faire l’impasse sur le facteur humain pour assurer la bonne marche de leurs organisations.

Plus récemment, la mondialisation a montré que l’ambition, la volonté, l’envie de réussir de vastes pays comme la Chine (et le nombre de ses hommes et femmes) pouvaient compenser la supériorité technologique des pays occidentaux. Cette pression concurrentielle a paradoxalement exacerbé les différences entre les pays occidentaux eux-mêmes. Dans ce contexte, le succès d’une entreprise dépend non seulement de son secteur d’activité, de ses moyens financiers et de ses choix d’investissement ou de localisation, mais aussi de sa capacité à trouver, former, fidéliser, motiver et impliquer les travailleurs.

Bien que le chemin qui reste à parcourir vers une pleine reconnaissance de la personne au travail soit encore long, il n’est aujourd’hui plus de grande entreprise qui n’affiche une volonté et des actions spécifiques en matière de ressources humaines. Ceci se traduit par une révolution sur le plan des modes de management, jusque dans le quotidien des ateliers. Il en est ainsi du site de Dieppe, dont les valeurs ne peuvent être correctement appréhendées que si l’on comprend comment la culture de la Totale Productivité y a été progressivement déployée et comment elle s’y est enracinée. Cela nécessite de comprendre assez finement et dans le détail du terrain comment y est organisé le travail.

5S et productivité

Chez Philips, j’avais été très intrigué par les méthodes de la Totale Productivité, mais j’en avais encore à cette époque une connaissance essentiellement livresque. On peut assez aisément se référer aux nombreux ouvrages décrivant ces méthodes de travail qui vont des 5S à la Totale Productive Maintenance en passant par le Kaizen (méthode d’amélioration continue) et le Total Quality Control. Ces méthodes sont au fondement du Toyota Production System (TPS), si brillamment enseigné dans le livre Kaizen de

Masaaki Imai16. Mais c’est une toute autre affaire que de passer de la connaissance théorique à la mise en application sur le terrain…

Les 5S

Les 5S tirent leur nom des initiales de cinq mots japonais.

Seiri – ou ne garder que l’utile : vise à ne conserver sur son poste de travail et par extension dans un secteur d’atelier que le strict nécessaire et à se débarrasser de tout le reste. Ainsi évite-t-on l’accumulation d’objets, de pièces, d’outillages, de documents inutiles. Il convient de supprimer tout ce qui est superflu ou dangereux: pièces mauvaises, outillages défectueux, documents obsolètes… ce qui au final rend l’espace de travail plus clair, plus agréable et évite les sources d’erreurs ou les pertes de temps.

Seiton – ou le prêt à l’emploi : consiste à aménager au mieux les moyens nécessaires pour réduire les gestes inutiles, faciliter la prise des outils, éliminer les déballages ou toute opération qui ne soit pas directement source de valeur ajoutée au produit ou au service du client.

Seiso – ou assurer la propreté : entretien du poste de travail (par extension de l’espace de travail) en éliminant toute cause de salissure ou de désordre (par exemple, les fuites de liquides ou de graisses). Ce qui contribue à permettre de déceler rapidement toute source d’anomalie, dans le cadre d’inspection de machines par exemple.

Seiketsu – ou tenir en ordre : point le plus délicat de l’entretien et du maintien dans le temps de l’état de rangement et d’efficacité édicté par les trois règles précédentes. Il convient alors de définir les règles par lesquelles le poste de travail, ou le lieu de travail, restera dénué de tout objet, pièces ou matériaux inutiles, rangé et ordonné, propre ou nettoyé. Ce niveau consolide les trois premiers et précise également les moyens et procédures d’élimination des causes de désordre.

Shitsuke – ou respecter les règles: c’est la règle d’or! Chacun dans son implication à la bonne marche de l’entreprise est appelé à faire preuve de l’état d’esprit qui convient pour adopter les règles précédentes et les faire siennes. Du ressort de la hiérarchie de proximité, cet ultime niveau dans l’organisation de l’espace de travail a pour objectif le maintien des bonnes habitudes, en encourageant et en soutenant le personnel pour qu’il adhère à l’ensemble de ces règles et les observe.

Nous voyons aujourd’hui nombre d’entreprises appliquer un système de management dit Lean, qui a mauvaise presse : imposé d’en haut et trop souvent limité à une sorte de chasse aux gaspillages ou d’opérations inutiles, il peut conduire les salariés à se sentir pressurisés, aboutissant finalement à l’effet inverse de celui recherché. Les conséquences peuvent être pires encore, quand le dirigeant fuit ses responsabilités et délègue à un consultant extérieur à l’entreprise le soin de réduire ses effectifs au prétexte de faire du Lean.

La Totale Productivité, au contraire, découle d’une démarche en profondeur, visant à l’appropriation de ces méthodes de travail imprégnées de bon sens, par chacun des salariés de l’entreprise.

Quelle n’est pas notre surprise lorsqu’un beau jour de juin 1988, nous voyons débarquer sur le site d’Arques-la-Bataille, où se situait à l’origine l’activité d’assemblage des photocopieurs, un support member japonais du nom de Saka-san, dont la mission est de nous enseigner les 5S.

Mister Saka ne connait pas un seul mot d’anglais… et pour ce qui est du français, n’en parlons pas. Proche de la soixantaine et d’assez petite taille, il entreprend de déambuler les premiers jours dans nos ateliers, en observant d’un œil circonspect les opérateurs au travail. Mais comment donc va-t-il s’y prendre pour nous instruire avec cette barrière de la langue qui semble un obstacle majeur ?

Au matin du quatrième jour, quelques éclats de rire et des exclamations s’élèvent de l’atelier, tandis que M. Saka, muni de dizaines de rouleaux de scotch de couleurs, d’un mètre et de ciseaux, commence à délimiter par des bandes blanches toutes les allées de passage dans l’ensemble des bâtiments. Une fois les allées parfaitement matérialisées, c’est au tour de chaque secteur de travail de se voir défini par une couleur propre, jaune, bleue ou verte. Enfin, l’emplacement de chaque poste de travail au sein de chaque secteur est lui-même marqué dans la couleur de sa zone. L’emplacement de chaque chariot de pièces, de chaque desserte, de tout ce qui a sa place dans la zone de travail, est précisément marqué, tandis qu’il met de côté, de manière assez autoritaire, tout ce qu’il juge inutile.

Force est de constater qu’après trois semaines passées par M. Saka accroupi ou à quatre pattes par terre, l’atelier a profondément changé d’allure. Tout paraît plus clair, chaque chose a sa place. Des allées droites, laissées à la libre circulation des manutentionnaires qui approvisionnent chaque poste de travail. Aucun poste encombré de chariots inutiles, puisque sont marqués au sol les emplacements des seuls chariots nécessaires. L’alignement des postes de travail et des dessertes le long des bandes blanches délimitant les allées, contribue à l’harmonie générale et au sentiment d’organisation de l’ensemble. Les flux de pièces et de produits semi-finis qui circulent d’un poste à l’autre, paraissent eux-mêmes plus clairs et deviennent compréhensibles même pour une personne extérieure à l’usine. Il n’est jusqu’aux déchets ou pièces défectueuses qui sont ostensiblement rendus visibles à chacun, en étant déposés dans des bacs rouges, eux-mêmes positionnés sur un emplacement délimité au sol par des scotchs rouges.

M. Saka, sans dire un mot de plus que nécessaire, a parfaitement rempli sa mission : il nous a fait comprendre par l’exemple comment il convient de mettre en œuvre les règles essentielles d’organisation de la production que sont les 5S. Charge à nous désormais de maintenir l’état dans lequel il a su élever notre espace de travail.

Trente ans après, nous pratiquons toujours le marquage au sol de chaque équipement dans toute nouvelle implantation. Je ne doute pas que les plus anciens de nos opérateurs se souviennent encore de Saka-san et de son allure débonnaire.

Management de proximité

Le marquage au sol va avoir un autre effet que nous ne soupçonnions pas au départ. Progressivement, il développe parmi nos opérateurs le sentiment d’appartenance à un groupe, avec son territoire, dont il devient en quelque sorte responsable. Cette notion d’équipe, nous l’avons développée par la suite…

Tous les opérateurs travaillant dans un même secteur d’activité constituent un groupe homogène, soit au niveau du procédé technique utilisé, soit au niveau du produit ou d’une famille de produits réalisés : ainsi, le groupe d’alimentation papier (Feeder), l’optique machine (Upper unit), l’unité de nettoyage (Cleaner), ou celle de développement copie (Developer Unit), du nom des sous-ensembles qu’ils contribuent à assembler. Nous avons, d’un autre côté, les Main Line 1 et Main Line 2 pour l’assemblage final de nos produits, auprès desquelles les sous-ensembles précédents sont approvisionnés au fur et à mesure des besoins.

Dans d’autres entreprises ou organisations, ces groupes sont parfois appelés « unités élémentaires de travail » ou « groupes autonomes » ou encore « îlots de production ». Nous parlons de « groupes d’opérateurs » ou d’équipes tout simplement. Chaque groupe d’opérateurs est constitué de huit à douze personnes. Il a pour fonction la réalisation d’une tâche avec la maîtrise et la responsabilité de sa productivité, de la qualité, des délais, de la sécurité du personnel et du maintien de son environnement de travail.

Le groupe est animé par un Sub-Leader, opérateur choisi parmi ses pairs pour sa polyvalence et son esprit de recherche d’améliorations. Idéalement, celui-ci est reconnu pour son charisme personnel et sa capacité à transmettre son savoir. En particulier, il doit avoir appris à maîtriser l’ensemble des tâches ou opérations réalisées par chaque opérateur au sein de son groupe. Cette connaissance s’acquiert non seulement grâce aux instructions standards et modes opératoires disponibles aux postes de travail, mais aussi et surtout grâce à l’échange d’expériences avec les opérateurs titulaires de chaque poste : c’est ainsi que se décèle son aptitude à l’animation, sans arrogance déplacée envers ses collègues.

Le Sub-Leader doit avoir une autorité naturelle liée à ses capacités propres, car il n’a pas de pouvoir hiérarchique, même s’il bénéficie d’une « prime d’animation ». Il semble, en effet, difficile de rester proche de ses collègues pour les former, les amener à gérer leur qualité et, en même temps, être celui qui devra les évaluer ou, le cas échéant, les sanctionner en tant qu’agent de maîtrise… Il joue essentiellement un rôle de facilitateur et veille à ce que le groupe dispose de tous les moyens requis pour atteindre ses objectifs : instructions, formation, outillages… Si l’animateur est un productif au même titre que ses collègues de travail, 50 % de son temps lui est alloué pour exercer ces fonctions consistant à aider, former ses collègues et communiquer avec les autres groupes ou services supports à la production.

Les différents groupes de l’usine entretiennent entre eux une relation de « client à fournisseur » : tout groupe est fournisseur d’un ou plusieurs d’entre eux. Il est collectivement responsable du service et des produits livrés à son ou ses groupes clients.

Trois ou quatre groupes sont pilotés par un Leader, ou agent de maîtrise, lequel constitue le premier niveau hiérarchique de l’entreprise, dit « management de proximité ». Le Leader est celui qui a l’obligation de résultats, dont il rend compte régulièrement au responsable de production. Chez Toshiba Dieppe, tous nos Leaders ou presque sont issus du rang. Recrutés opérateurs, ils ont été promus en interne et sont pour la plupart passés d’abord par le rôle de Sub-Leader qu’ils ont assumé avec succès pendant plusieurs années.

L’expérience professionnelle est très importante pour exercer le rôle de Leader, puisqu’elle traduit les capacités effectives de la personne. Les compétences s’acquièrent toujours par la pratique en milieu de travail, dans l’exercice de la profession, sous la tutelle du responsable de production. Cependant, quelques aptitudes prédisposent davantage certains à exercer le leadership.

Les principales aptitudes au leadership

Portées à la connaissance de tous, celles-ci contribuent à l’autorité naturelle des Leaders :

• Animer ses équipes, dont il garantit les résultats,

• Être acteur de la politique qualité de l’entreprise,

• Être acteur de la politique sociale de l’entreprise,

• Piloter de manière performante un projet de son unité,

• Être promoteur de la politique de sécurité au sein de son équipe.

Morning meetings

Tous les jours, au démarrage de la journée, les Leaders sont réunis par le responsable de production pendant une quinzaine de minutes. C’est l’occasion d’échanger sur les productions de la veille, sur les problèmes rencontrés, de recevoir les informations du jour et de définir ensemble la marche de la journée par rapport à tel ou tel événement ou difficulté.

Au cours de ce rituel quotidien, les plus expérimentés jouent le rôle de coach vis-à-vis de leurs collègues plus récents, et une dynamique s’opère. L’équipe se soude autour de ces liens d’entraide. L’exemple et l’expérience du terrain des uns profitent aux autres, qui vont pouvoir aussitôt tester une attitude, un mode relationnel, une prise de position ou une explication à donner face à une situation d’inquiétude ou de conflit latent.

Dans un deuxième temps, une formation externe individuelle permet de consolider les compétences acquises et d’en appréhender de nouvelles, dans le cadre d’une formation spécifique au management ou « cycle maîtrise », avant de confirmer le postulant dans son rôle de Leader. Il est en effet nécessaire d’apporter aux agents de maîtrise des connaissances sur les modes de relations transactionnels, sur le rôle des partenaires sociaux et le cadre juridique de l’entreprise. Autant de savoirs plus faciles à appréhender et à assimiler, quand une expérience acquise sur le terrain et partagée permet de s’y référer.

Dans le même esprit, les Sub-Leaders sont invités à réunir leurs collègues opérateurs durant les cinq premières minutes de chaque prise de poste. C’est l’occasion d’échanger des salutations, d’accueillir le cas échéant un nouveau venu dans le groupe, de rappeler les résultats de la veille, ainsi que les points sur lesquels il faudra être vigilant au cours de la journée. À l’issue de ce point d’équipe, le Sub-Leader est alors en mesure de savoir si l’ensemble des postes de travail sont pourvus ou bien si le remplacement d’un absent est à prévoir rapidement, ce dont il rend aussitôt compte au Leader.

Management visuel17

Ce point d’équipe a lieu sur le secteur de travail de l’équipe, c’est-à-dire sur son « territoire ». Un territoire qui a été délimité et qui se trouve aussi identifié au moyen d’un panneau de communication visuel.

Le panneau est comme un totem planté à l’entrée du territoire et qui l’identifie. On y trouve l’ensemble des informations qui concernent l’équipe : le nom du groupe d’opérateurs, les photos des sous-ensembles ou de la gamme de produits sur lesquels ils travaillent, le nom et prénom de chacun des opérateurs du groupe.

Une matrice de polyvalence permet également de savoir d’un seul coup d’œil qui est titulaire de chaque poste de travail et quelles sont les aptitudes de chacun à tenir tel ou tel autre poste. Si on parvient à ce « dévoilement » des compétences de chacun sans trop choquer les esprits, se crée alors une émulation à l’amélioration. Lorsque chacun comprend que la finalité de la matrice de polyvalence, au-delà même de la productivité du groupe, est aussi le développement des compétences des personnes, alors le désir de s’élever dans le groupe se manifeste. Quoi de plus gratifiant, en effet, pour chacun que la reconnaissance de ses capacités, en particulier quand elle entraîne la considération de la part de ses collègues ?

Il est alors facile en cas d’absence de savoir comment réaffecter chaque personne du groupe et pallier la compétence qui fait défaut. Au besoin, le Sub-Leader pourra former un nouveau venu, intérimaire ou remplaçant prêté par un autre groupe, sur le poste le plus simple. Il pourra aussi, le cas échéant, remplacer l’un ou l’autre de ses collègues sur des tâches plus complexes et entretenir ainsi sa propre compétence.

Le panneau de communication affiche aussi sous forme de graphiques les performances de l’équipe en termes : de productivité (produits réalisés chaque jour), de qualité (produits bons du premier coup) ou de sécurité (nombre de jours consécutifs sans accident du travail).

Si des visiteurs sont attendus dans l’entreprise (représentants de la maison-mère japonaise, institutionnels ou clients), ils sont aussi mentionnés sur le tableau de chacune des équipes. Cela assure non seulement la bonne information de chacun, mais cela fait aussi plaisir aux visiteurs de voir leur nom ou celui de l’entité qu’ils représentent affichés sur chaque tableau qu’ils croisent sur leur parcours de visite.

C’est bien entendu au pied de ce tableau de communication, que chaque Sub-Leader entame sa journée de travail avec son équipe.

Indicateurs et graphes

Tout suivi d’activité implique la détermination d’indicateurs de pilotage, qui sont des outils de navigation et d’aide à la décision. Les indicateurs permettent de mesurer une situation présente, d’en suivre la tendance et de lancer une alerte, ou au contraire de signifier la bonne performance.

La plupart des entreprises sont dotées d’un tableau de bord qui reprend un certain nombre d’éléments attestant de sa bonne marche : carnet de commandes, chiffre d’affaires, niveau de trésorerie et résultat ou rendement global. Cependant, ces données restent le plus souvent au niveau des directions d’entreprises et il est rare qu’elles parviennent aux opérateurs, sauf, dans le meilleur des cas, à l’occasion d’une information mensuelle, voire semestrielle ou annuelle, avec des chiffres qui ne parlent pas au plus grand nombre.

Or, si l’on veut que les groupes d’opérateurs se sentent concernés et participent activement aux progrès de l’entreprise, au travers notamment de la bonne marche de leur propre unité, il convient de leur permettre de s’approprier ces éléments en participant à leur élaboration. Qui voudrait tenir le clou s’il n’avait lui-même la maîtrise du marteau ?18

Quelques règles simples pour le choix des indicateurs de suivi

Les effets de la mondialisation moderne (faibles coûts des moyens de transports, rapidité des échanges, financiarisation de l’économie, assouplissement des barrières douanières…) se manifestent dès les années 1970.

S’exerce encore à cette époque une sorte de mondialisation horizontale, principalement entre les pays de l’hémisphère Nord, bien que les prémices de relations Nord-Sud annoncent déjà l’émergence des dragons asiatiques.

Plus particulièrement, le Japon sort de ses frontières et part à la conquête de nouveaux marchés en Amérique du Nord et en Europe, lesquels vont découvrir les méthodes organisationnelles de «Totale Productivité», qui n’étaient pas encore identifiées comme la clé du récent succès des entreprises japonaises dont Toyota est le modèle.

Les politiques monétaires interventionnistes des États et les mesures protectionnistes qui s’exercent encore localement ont une incidence forte sur les orientations prises par les grandes firmes internationales dans leurs investissements directs et implantations, le plus souvent à l’occasion d’alliances industrielles ou commerciales.