L’industrie du futur : progrès technique, progrès social ? Regards franco-allemands

© Shutterstock

Avant-propos

Le travail et la production sont depuis toujours au cœur des préoccupations sociales et économiques. Aborder aujourd’hui le sujet de l’industrie du futur, c’est reconnaître implicitement que la question industrielle représente toujours un socle important de notre société.

Contrairement à ce que l’on entend dire souvent, notre époque ne marque pas la fin de l’industrie mais l’émergence d’une nouvelle forme de société industrielle, suscitée par la digitalisation des unités de production et la numérisation de l’économie globale.

L’Histoire nous a montré qu’il n’y a pas de lien mécanique entre progrès technique et progrès humain. Il appartient aux hommes de chaque époque d’orienter le progrès technique vers le progrès social et la collaboration entre les peuples. La numérisation de l’économie n’échappe pas à cette règle.

Ce changement de société touche toute l’Europe. Au sein de l’Union européenne, la France

et l’Allemagne jouent un rôle politique prépondérant, et plus encore en matière industrielle. C’est pourquoi les échanges entre nos deux pays sont déterminants pour apprendre l’un de l’autre et pour dessiner les contours de l’Europe industrielle et sociale que nous souhaitons voir advenir.

Nos trois think tanks, par leur collaboration inédite sur le sujet de l’industrie du futur, apportent ici leur contribution à cet échange franco-allemand.

Kurt Beck, Président – Fondation Friedrich Ebert

Gilles Finchelstein, Directeur général – Fondation Jean Jaurès

Louis Gallois, Président – La Fabrique de l’industrie

Introduction

Une course mondiale s’est engagée pour accélérer la transition du secteur industriel vers un nouveau modèle de production centré sur les architectures numériques en réseau ou « usines connectées ».

L’Allemagne en a donné le coup d’envoi en 2011 avec le lancement du programme Industrie 4.0 (prononcer vier punkt nul), première initiative nationale à réunir l’ensemble des parties prenantes autour d’un objectif : la sauvegarde du leadership allemand dans la production de biens d’équipement industriels haut de gamme, face à la montée de concurrents comme la Chine et la Corée du Sud, d’une part, et des géants américains du numérique, d’autre part, capables de « disrupter » les marchés par la maîtrise des données clients (big data). Fidèle à sa tradition de concertation, l’Allemagne a pris soin de mûrir la réflexion, en veillant à y associer toutes les parties prenantes.

En France, l’embryon de ce qui deviendra le programme « Industrie du futur » – qui ne s’appelle d’ailleurs pas encore ainsi à l’époque – émerge en 2013, porté par le ministère du Redressement productif. Ce programme affiche deux objectifs prioritaires : soutenir l’investissement afin d’assurer la modernisation de l’appareil productif pour monter en gamme, et accélérer la mutation numérique des entreprises. Des domaines dans lesquels l’industrie française affiche du retard.

Les objectifs poursuivis par les deux programmes diffèrent peu en théorie, mais la situation de l’industrie est loin d’être similaire dans les deux pays. Quand l’industrie allemande affiche des résultats insolents à l’exportation, soutenue par une mobilisation nationale et territoriale autour de sa prospérité, la France semble avoir attendu 2010 pour prendre conscience de son décrochage industriel et adopter des mesures destinées à restaurer la compétitivité de ses entreprises.

Un cercle vicieux frappe l’industrie française : les marges des entreprises sont trop faibles pour soutenir l’investissement, le vieillissement de l’outil de production s’accélère et la capacité à innover se réduit. Le concept d’industrie du futur apporte une réponse à cette situation, en fixant un cap et en favorisant la mise en synergie des acteurs publics et privés ; il donne ainsi l’espoir de voir s’enrayer le processus de désindustrialisation que connaît la France. Une politique récente plus favorable à l’offre et une conjoncture moins morose permettent également un redressement de ces marges.

France et Allemagne sont des partenaires commerciaux de premier plan, fondateurs et moteurs de la construction européenne, quand précisément les disparités régionales et l’absence de politique industrielle commune constituent une source de fragilité pour l’Europe dans une compétition mondiale toujours accrue. Les deux pays doivent faire front commun pour inciter l’ensemble de leurs partenaires à prendre des mesures concertées en faveur de l’industrie, en s’impliquant par exemple dans la définition de normes et de standards européens et, selon l’expression heureuse de Jean-Louis Levet, pour passer « d’une Europe de la concurrence à une Europe dans la concurrence »1.

En dépit de leurs différences, les deux pays partagent aussi des interrogations sur les conséquences sociales et sociétales de la révolution numérique. L’interconnexion et l’utilisation des données ont une portée qui dépasse largement la seule production industrielle. Elles remettent en question des éléments fondamentaux du monde du travail et de l’organisation traditionnelle des protections sociales, et peuvent donc dérouter, voire inquiéter. Il est donc indispensable de ne pas les aborder uniquement sous un angle technique, mais de prendre en considération l’ensemble de leurs externalités positives et négatives. Quels seront les coûts sociaux de ces évolutions ? Comment transformer l’innovation technique en innovation sociale, porteuse de progrès pour toute la société ? À quelles conditions innovation technique et progrès social peuvent-ils être concourants ?

Ces questions justifiaient une mise en commun de l’état de la réflexion entre Français et Allemands, sur une matière elle-même très évolutive. C’est ce que nous avons fait en 2016 et 2017 à travers un cycle de rencontres organisé par la Fondation Jean Jaurès, la Fondation Friedrich-Ebert et La Fabrique de l’industrie, avec le soutien du ministère de l’économie, de l’Industrie et du Numérique, et la participation du magazine Alternatives économiques. Ce cycle a été constitué de trois temps: une rencontre franco-allemande qui s’est tenue le 23 juin 2016; une table ronde française réunissant un représentant de l’état, un représentant syndical et un représentant patronal, le 8 décembre 2016 ; et, le 20 avril 2017, un atelier franco-allemand rassemblant des représentants des entreprises et des territoires, sous la présidence de Christophe Sirugue, qui était alors secrétaire d’état à l’Industrie, au numérique et à l’innovation dans le gouvernement français, et Günther Horzetzky, secrétaire d’état auprès du ministère de l’économie, de l’énergie, de l’industrie, des PME et de l’artisanat du Land Rhénanie-du-Nord-Westphalie.

Le matériau très riche, issu de ces rencontres, fait ici l’objet d’une synthèse. La diversité des points de vue réunis est une source d’inspiration pour les politiques à venir. Celles-ci ne sont pas l’apanage de l’état et des acteurs publics. Les parties prenantes de la société, les entreprises, les chercheurs et les citoyens, doivent aussi participer à la construction d’une vision commune, pour que le passage au numérique soit une chance de progrès pour la société tout entière. Le dialogue ouvert et la capacité à travailler en commun ne sont-ils pas au cœur de l’industrie du futur ?

- 1. Jean-Louis Levet (sous la dir.), Concrétiser l’ambition industrielle, Fondation Jean Jaurès, avril 2014.

Qu’est-ce que l’industrie 4.0 ?

Développé par l’Allemagne à partir des années 2010, le concept d’Industrie 4.0 s’est peu à peu diffusé à travers le monde sous diverses appellations telles que Smart manufacturing ou Industrie du futur. Il connaît aujourd’hui de nombreuses variantes et déclinaisons dans le monde, mais ses promoteurs partagent la vision d’usines flexibles, intégrées, connectées, grâce à une utilisation intensive des outils numériques.

Dans ce premier chapitre, nous présentons la vision de l’industrie 4.0 que propose Daniel Buhr, professeur à l’Institut de sciences politiques de l’université de Tübingen, dans une version abrégée d’un document élaboré pour la Fondation Friedrich-Ebert2, suivie par quelques réactions d’acteurs français.

Il n’y a pas de différence fondamentale entre les visions allemande et française des évolutions que va connaître le secteur industriel. Cependant, les Allemands ont une vision assez technique de l’industrie du futur et mettent prioritairement l’accent sur les perspectives de progrès qui résulteront de ces changements, alors que les Français sont plus circonspects, en raison du déficit de compétitivité initial dont souffre leur industrie. Comme cela a été résumé en séance : « Le récit collectif français est plus modeste que son équivalent allemand sur l’industrie 4.0. »

L’industrie 4.0 est aujourd’hui plus une vision qu’une réalité. Mais elle s’inscrit dans une évolution qui pourrait bouleverser non seulement notre façon de conduire l’activité économique mais aussi notre façon de vivre ensemble.

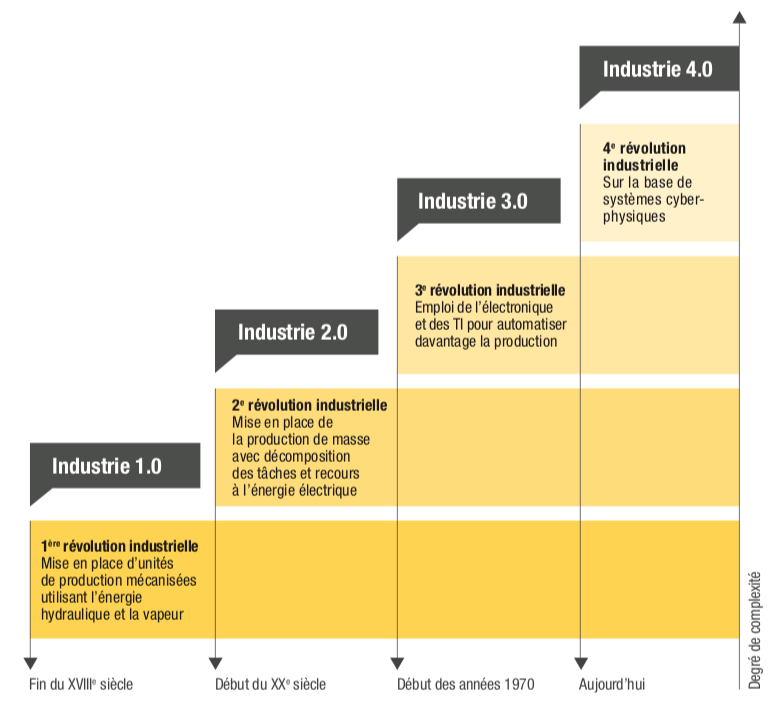

1. Une quatrième révolution industrielle

L’industrie du futur répond à l’idée d’une numérisation croissante de la production. Cette notion décrit la manière dont l’internet des objets, des données et des services va modifier les processus de production, la chaîne logistique et les modes de travail. Les représentants du monde de l’industrie parlent volontiers de quatrième révolution industrielle. Ils désignent ainsi une nouvelle configuration dans l’organisation et le pilotage de la chaîne de création de valeur, structurée autour de systèmes cyber-physiques.

La chaîne de valeur intègre tout le cycle de vie des produits : depuis l’idée, en passant par la commande, le développement et la fabrication, la livraison du produit au client final jusqu’au recyclage du produit, avec tous les services associés.

Avec le développement croissant des technologies numériques, les données deviennent une matière première, accessible à tout moment et en tout lieu. Pour ceux qui pourront exploiter cette mine de données, s’ouvrent des perspectives inédites, notamment en termes de flexibilité et d’efficacité.

L’industrie 4.0 est le résultat de cette progression du numérique, qui créerait un réseau entre toutes les instances impliquées dans la création de valeur, au sein duquel toutes les informations pertinentes seraient échangées de façon autonome et directe. L’association de l’homme, des objets et des systèmes donne alors naissance à des réseaux de création de valeur dynamiques, capables de s’auto-organiser au sein de l’entreprise et même au-delà, pouvant être optimisés selon divers critères – comme par exemple les coûts, la disponibilité et la consommation de ressources.

La vision allemande de l’industrie du futur peut donc se représenter comme une quête de l’efficacité à l’état pur, grâce à un haut niveau de flexibilité et à la fluidité parfaite de la création de valeur. Comme le résument certains, « tout ce qui peut être numérisé le sera. »

Il faut cependant souligner ici que les changements induits par l’industrie 4.0 dans les entreprises, les économies nationales et les sociétés peuvent suivre plusieurs scénarios, tous plausibles mais très différents sur le fond.

Graphique 1. La révolution industrielle – phases 1 à 4

Source: Fraunhofer IAO 2012

2. Trois scénarios : rupture, progrès, destruction

Selon Peter Stephan3, trois options résument cette diversité des futurs envisageables. Primo, la perspective de rupture : l’industrie 4.0 permet l’émergence de modèles sociaux et de modèles de création de valeur entièrement nouveaux. Secundo, la perspective de progrès: l’industrie 4.0 résout les problèmes d’aujourd’hui avec les technologies de demain. Tertio, la perspective destructrice : l’industrie 4.0 détruit les emplois et disloque les modèles sociaux.

On ne sait pas encore précisément dans quel sens va évoluer l’industrie 4.0. Cela dépendra notamment d’arbitrages politiques et managériaux. En Allemagne, le débat est actuellement dominé par les adeptes des perspectives de rupture et de progrès.

Ces derniers soulignent les chances que représente cette évolution. La connexion en temps réel des processus industriels rendrait la production moins chère, ménagerait davantage les ressources et serait plus efficiente, assurant une convergence entre croissance et souci environnemental. La mise en réseau numérique permettrait d’intégrer directement les souhaits des clients, aboutissant à une individualisation à moindre coût des produits et des services (petites séries, production individualisée de masse). Le monde du travail pourrait être organisé de façon plus humaine (diminution de la pénibilité, travail collaboratif et décentralisé). En outre, l’industrie 4.0 représenterait un énorme potentiel pour de nouveaux produits, services et solutions susceptibles d’améliorer la vie quotidienne des personnes (e-santé, par exemple).

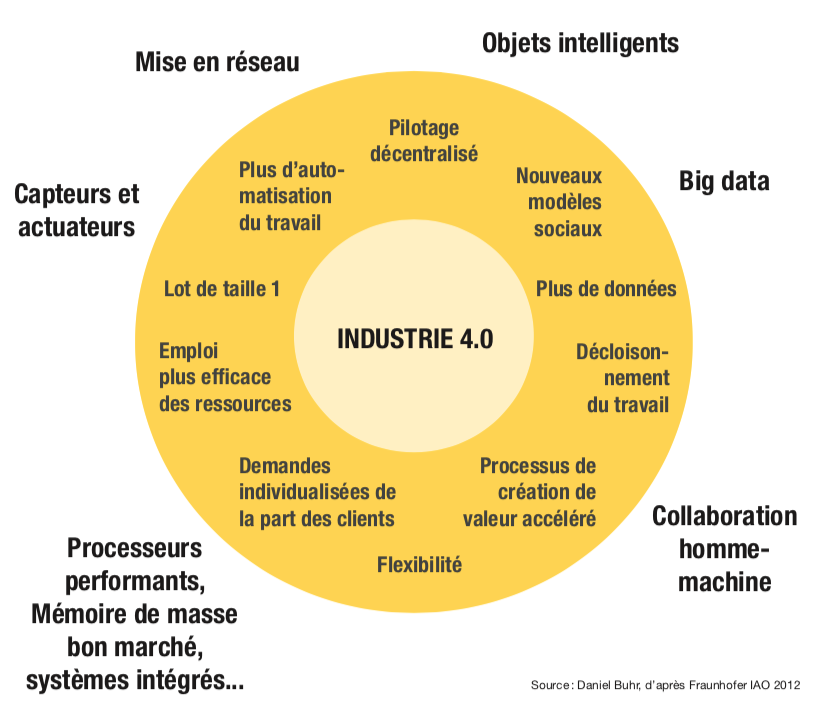

Graphique 2. Les moteurs de l’industrie 4.0 et leurs conséquences

Source : Daniel Buhr, d’après Fraunhofer IAO 2012

3. En Allemagne, une vision mobilisatrice pour favoriser les investissements

Ces attentes positives se traduisent par des prévisions4 et des besoins d’investissements. Pour que l’Europe demeure une terre d’industrie importante, il faudrait que les entreprises consacrent à l’industrie 4.0 près de 1 350 milliards d’euros d’investissements au cours des 15 prochaines années dans l’ensemble de l’Europe. Cela représenterait5 tout de même 90 milliards d’euros par an . À cela s’ajouteraient les investissements publics afin d’accélérer, par exemple, le déploiement indispensable du haut débit sur tous les territoires.

Tout ceci représente évidemment un potentiel énorme de croissance pour certains secteurs comme les télécommunications et les technologies de l’information. Les concepteurs et prestataires de solutions logicielles pour l’analyse des quantités massives de données, la connectivité et la numérisation, peuvent s’attendre à voir progresser leur chiffre d’affaires dans les prochaines années. Il est probable aussi que beaucoup d’autres branches commenceront très prochainement à ressentir l’impact des développements de l’industrie 4.0 : le secteur de la construction mécanique et de l’équipement, les constructeurs d’équipements électriques, l’industrie chimique, les constructeurs automobiles (et les fabricants de pièces détachées), mais aussi le secteur de la logistique et celui de l’agriculture. Dans une étude réalisée pour le compte de la fédération professionnelle BITKOM6, l’institut Fraunhofer d’étude de l’organisation du travail estime à près de 78 milliards d’euros les gains de productivité dans six branches industrielles allemandes sur une période d’environ dix ans.

Les chances pour les uns sont des risques pour les autres. De grandes entreprises industrielles des secteurs traditionnels pourraient ainsi très vite se retrouver dans un rôle de sous-traitants interchangeables, si elles ne parvenaient pas à offrir à leurs clients des « services intelligents » sur mesure. Les processus « d’innovation ouverte » (open innovation), l’intégration des clients (finaux) dans la conception et la production ainsi que l’analyse ciblée de la masse de données, s’ils permettent l’émergence de nouveaux modèles d’activité, exercent aussi une forte pression sur les modèles existants.

Si la place croissante du numérique risque donc de changer la donne, force est toutefois de constater que bien des acteurs concernés ne se sont pas encore penchés de façon approfondie sur la question.

À ce jour, le terme d’industrie 4.0 reste une notion plutôt technique à laquelle s’intéressent surtout les entreprises. Et même parmi celles-ci, le tableau est extrêmement contrasté : à l’exception d’une avant-garde d’entreprises pionnières, la notion demeure jusqu’à présent assez abstraite pour la plupart des autres. Ainsi, alors que 92 % des entreprises membres de la fédération de l’industrie allemande (BDI) considèrent que l’industrie 4.0 est le plus grand défi pour l’avenir, seules 12 % d’entre elles se sentent prêtes à le relever7. La place accordée au numérique varie encore considérablement entre les entreprises allemandes en fonction de leur branche d’activité et de leur taille8. En forçant un peu le trait, on pourrait dire que plus une entreprise est grande, plus elle prend au sérieux l’enjeu du numérique. Cela signifie a contrario que de nombreuses petites et moyennes entreprises ont encore énormément de progrès à faire en la matière. Près de 70 % des entreprises réalisant moins de cinq millions d’euros de chiffre d’affaires annuel déclarent que les technologies numériques ne jouent aujourd’hui qu’un rôle mineur, voire aucun rôle du tout dans leur création de valeur ajoutée. En termes de secteurs, ce sont surtout la métallurgie, la chimie, le bâtiment, mais aussi le commerce qui sont les plus à la traîne en matière de passage au numérique.

En Allemagne, la perspective d’Industrie 4.0 a une fonction mobilisatrice vis-à-vis des entreprises. Si seulement près d’une entreprise sur cinq affiche aujourd’hui un degré élevé de recours au numérique, dans cinq ans, aux dires des entreprises elles-mêmes, cela vaudra pour plus de 80 % d’entre elles. On prévoit donc que, d’ici à 2020, l’industrie allemande investira 40 milliards d’euros par an dans des solutions liées à l’industrie 4.0, soit près de 3,3 % de son chiffre d’affaires selon PwC 2014.

4. En France, remettre l’industrie au cœur du débat

Avant même de parler d’industrie du futur, il y avait en France un préalable à établir : mettre fin à la fascination des élites pour le mythe de la « société post-industrielle » et des « entreprises sans usines », et convaincre de la possibilité d’un avenir pour l’industrie dans ce pays.

À partir de la crise de 2009, cette prise de conscience s’est opérée et a donné lieu à de nombreuses initiatives visant à redonner de la compétitivité aux entreprises françaises insérées dans une concurrence européenne et mondiale. Cet ensemble de mesures peut être résumé par l’expression « politique de l’offre » ou encore « pacte productif »9. C’est dans ce contexte que s’inscrit la réflexion française sur l’industrie du futur.

Pour Louis Gallois, co-président de La Fabrique de l’industrie et président du conseil de surveillance de PSA, « il n’y a pas d’échappatoire à la révolution numérique» et chacun ferait bien de s’en convaincre. Laurent Berger, secrétaire général de la CFDT, insiste sur le fait que c’est un mouvement rapide et qui va en s’accélérant.

Le numérique suscite l’apparition de nouveaux entrants, capables de monopoliser la relation client à travers leur maîtrise de la data. Ce qui laisse craindre à certaines industries de devenir à terme de simples sous-traitants des entreprises du numérique. Mais le numérique peut aussi avoir le mérite de remettre les compétiteurs à égalité sur la ligne de départ dans de nouveaux secteurs d’activité.

Dans les biens d’équipement pour l’industrie (machines et robots), la France a pris un tel retard qu’il est douteux qu’elle puisse revenir dans la course face à la concurrence chinoise, japonaise, allemande, voire italienne. Il n’y a quasiment plus aujourd’hui, dans les usines, de machines françaises. En revanche, la France a de belles opportunités dans les domaines des couches logicielles, de l’Internet des objets et de la fabrication additive.

Mais l’industrie du futur, et plus généralement la société numérique, présupposent aussi la capacité à travailler ensemble. Or la France a une faible tradition dans ce domaine, à commencer par les entreprises.

À la différence des constructeurs automobiles allemands qui mettent en œuvre des logiques de «coopétition»10, les constructeurs français coopèrent encore assez peu. D’une façon générale, les grands donneurs d’ordre français se donnent rarement pour mission d’entretenir le tissu industriel sur lequel ils sont adossés. Airbus, par exemple, a longtemps été un acheteur dur en affaires avec ses sous-traitants, avant d’apprendre à accompagner son environnement industriel, en incitant les PME au regroupement lorsqu’elles étaient trop petites, ou en introduisant de nouvelles méthodes de travail coopératives, même si la contrainte économique reste très prégnante. Peu de grandes entreprises suivent ce mouvement.

Pourtant, lorsque les logiques coopératives sont à l’œuvre, comme dans la Vallée de l’Arve pour le décolletage, dans la région d’Oyonnax pour la plasturgie, ou encore aux Herbiers en Vendée, les résultats sont au rendez-vous.

La coopération interentreprises sera d’autant plus déterminante qu’il faut réussir à embarquer vers l’industrie du futur les PME, réticentes à investir et doutant de leurs compétences en la matière. Leurs réticences sont aggravées par le fait que de larges parties du territoire, en France comme en Allemagne, ne sont pas couvertes par le réseau à très haut débit, nécessaire pour le fonctionnement d’une telle industrie. Des changements techniques et culturels sont donc encore nécessaires.

- 2. Daniel Buhr, Une politique d’innovation sociale pour l’industrie 4.0, Friedrich-Ebert Stiftung, 2015.

- 3. Stephan, Peter 2014: Industrie 4.0: Auswirkungen auf die Arbeitswelt aus Sicht eines Anwenders, Präsentation anlässlich des FES-Fachgesprächs Industrie 4.0, 12.11.2014, Berlin.

- 4. Bundesverband Informationswirtschaft, Telekommunikation und neue Medien (BITKOM); Fraunhofer Institut für Arbeitswirtschaft und Organisation (IAO) 2014: Industrie 4.0: Volkswirtschaftliches Potenzial für Deutschland, Berlin; Stuttgart. PricewaterhouseCoopers (PwC) 2014: Industrie 4.0: Chancen und Herausforderungen der vierten industriellen Revolution, München; Frankfurt a. M. Staufen 2014: Deutscher « Industrie 4.0 » Index: Auf dem Weg zur Fabrik der Zukunft, Köngen.

- 5. Roland Berger 2014:Industry 4.0: The New Industrial Revolution: How Europe Will Succeed, München.

- 6. BITKOM/Fraunhofer IAO 2014, op. cit.

- 7. Klein, Michael; Acatech (Deutsche Akademie der Technikwissenschaften) 2014: Das Zukunftsprojekt Industrie 4.0, Präsentation anlässlich des FES-Fachgesprächs Industrie 4.0, 21.5.2014, Berlin.

- 8. Accenture 2014:Neue Geschäfte, neue Wettbewerber: Deutschlands Top 500 vor der digitalen Herausforderung, Kronberg i.T. DZ Bank; GfK Enigma 2014: Umfrage in mittelständischen Unternehmen zum Thema Digitalisierung: Bedeutung für den Mittelstand, Frankfurt a. M.; Wiesbaden.

- 9. Pour une discussion détaillée de ces mesures, de leurs effets et insuffisances, voir Jean-Louis Levet (sous la dir.), Concrétiser l’ambition industrielle, Fondation Jean Jaurès, avril 2014.

- 10.Néologisme formé à partir des mots coopération et compétition.

L’industrie du futur et ses conséquences sur le monde du travail

Quels seront les effets du numérique sur les emplois, et plus particulièrement sur les emplois liés à la production industrielle ? Quels seront les changements dans l’organisation du travail ? Dans ce deuxième chapitre, nous présentons quelques considérations sur la question du travail, structurées autour de l’analyse de Daniel Buhr et des apports des syndicats IG Metall et CFDT.

Que signifie l’industrie du futur pour l’homme au travail ?

On voit dès aujourd’hui se dessiner les tendances suivantes. Premièrement, l’organisation du travail est de plus en plus flexible dans le temps et dans l’espace. Deuxièmement, les opérations tendent à s’affranchir des hiérarchies et du centralisme. Troisièmement, les processus gagnent en transparence. Quatrièmement, de plus en plus de tâches routinières sont numérisées et automatisées11.

La question au cœur de toutes les préoccupations est la suivante : la progression du numérique va-t-elle condamner au chômage les personnes travaillant dans les entreprises de production ? Il semble difficile d’apporter une réponse définitive à cette question, tant les analyses demeurent incertaines.

1. Conséquences à l’échelle macroéconomique pour l’emploi

A. La disparition des emplois ?

Alors que les révolutions technologiques successives se sont accompagnées jusqu’à présent du développement de l’emploi suite à des redistributions (le « déversement sectoriel » d’Alfred Sauvy), la diffusion du numérique – et demain de l’intelligence artificielle – dans les sites de production fait craindre une diminution globale du besoin en travail humain12. De nombreuses études, parfois contradictoires, certaines très alarmistes, d’autres plus rassurantes, font état du remplacement du travail humain par des robots ou d’autres formes d’automatisation des tâches13.

Par ailleurs, l’épuisement des ressources naturelles et les enjeux climatiques, amènent à repenser le modèle de croissance qui doit évoluer vers une plus grande sobriété. Une priorité environnementale qui pourrait peser sur l’activité économique tandis que la productivité, avec la numérisation de l’industrie, continuera à progresser. Les effets conjugués de ces deux phénomènes pourraient réduire les marges de redistribution, comme jamais ce ne fut le cas antérieurement.

« Le remplacement de l’homme par la machine est peu à peu devenu une réalité ». C’est ce qu’affirme le cabinet Roland Berger Strategy Consultants dans un rapport de 2014 intitulé Les classes moyennes face à la transformation digitale14. Dans ce rapport, le cabinet affirme que 42 % des métiers seront automatisables d’ici à 20 ans. Et ce ne seront pas uniquement des métiers manuels. D’ici à 2025, 3 millions d’emplois risqueraient d’être détruits en France par la digitalisation de l’économie. Cette étude suivait celle, très commentée, de deux chercheurs de l’université d’Oxford, Frey et Osborne15, affirmant que 47 % des emplois aux États-Unis présentent un fort risque d’automatisation d’ici 10 à 20 ans.

La méthode pour parvenir à ces estimations – et donc la signification même de ces chiffres – sont très controversées. Vu d’Allemagne, ce scénario semble d’autant moins réaliste que les systèmes de production et les profils de qualification y sont différents de ceux des États-Unis. En outre, les conséquences de l’industrie 4.0 sur l’emploi pourraient être moins drastiques en Allemagne que dans d’autres pays, ne serait-ce que du fait de l’évolution démographique et du risque de manque de main d’œuvre qualifiée.

Un tel scénario catastrophe est également contesté en France : le Conseil d’orientation pour l’emploi (COE), une instance d’expertise rattachée aux services du Premier ministre, indique que ce sont « seulement » moins de 10 % des emplois en France qui sont en danger à cause de l’automatisation16. Il préfère souligner l’impact positif, sans pouvoir le chiffrer, que la numérisation de l’économie peut avoir sur les créations d’emplois. « Parmi les 149 nouveaux métiers apparus depuis 2010, 105 appartiennent au domaine du numérique », soulignent les auteurs du document.

En réalité, personne n’est vraiment capable de prédire, au niveau macro-économique, par quels nouveaux emplois les emplois perdus seront compensés. Mais selon Louis Gallois, il importe que les futurs emplois créés soient, dans des proportions aussi fortes que possible, des emplois exposés à la concurrence mondiale17, car ces types d’emploi sont mieux rémunérés et ont un effet d’entraînement plus important sur le reste de l’économie. Par nature, tous les territoires sont en compétition entre eux pour attirer et fixer les emplois « nomades ». Ce qui nécessite une réflexion poussée sur les conditions d’attractivité territoriale de ces emplois, qui reposeront sur la qualité des infrastructures matérielles et immatérielles, concentrées dans des pôles interconnectés ou « hubs »18.

B. La polarisation des emplois ?

Parmi les conséquences de la numérisation de l’économie, on évoque également depuis plusieurs années la « polarisation » de l’emploi. Cette thèse renvoie à l’idée que la part des métiers les plus qualifiés augmente, de même que la part des métiers les moins qualifiés, alors que la part des emplois intermédiaires diminue. On parle alors de courbe en U ou smiling curve.

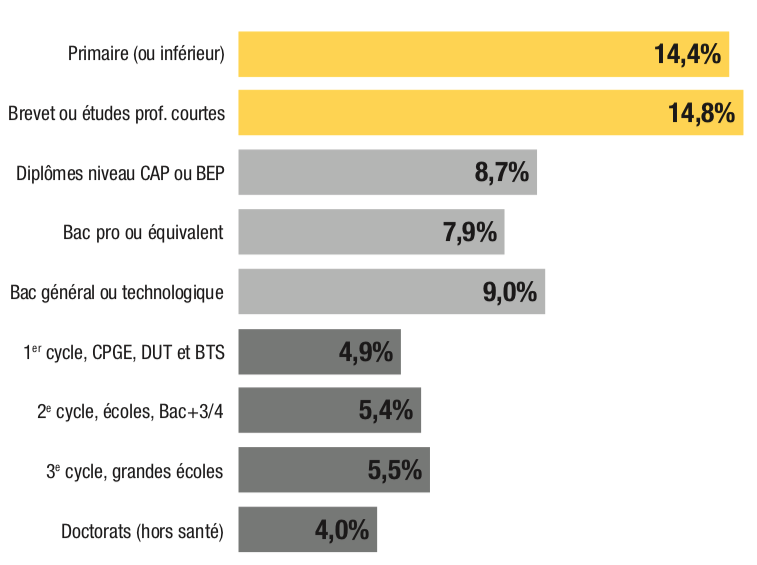

Cette tendance semble surtout vérifiée aux États-Unis. En France, on observe effectivement une élévation de la part des plus qualifiés, mais la part des moins qualifiés ne croît qu’en raison de la récente explosion des emplois de services à la personne : si l’on fait abstraction de ce phénomène, les emplois sont détruits d’autant plus vite qu’ils sont moins qualifiés, notamment dans l’industrie19. L’avenir de ces évolutions reste incertain : d’aucuns pensent que les tâches routinières vont connaître une disparition accélérée qui touchera l’ensemble des qualifications, qu’elles soient faibles ou élevées, et l’ensemble des secteurs (industrie et services). Quoi qu’il en soit, à l’heure actuelle, en France, on observe que le chômage de masse touche prioritairement les moins qualifiés, comme l’indique le graphique 3 ci- après, ce qui justifie d’inciter les jeunes à acquérir un niveau élevé de qualification20.

Graphique 3. Le chômage de masse concerne en France les travailleurs peu qualifiés

Source : Marché du travail : la grande fracture, Institut Montaigne, février 2015

La tendance qui se dessine est donc celle d’une nécessaire montée en compétences du travail humain, qui devra aller de pair avec une réforme profonde des systèmes éducatifs et de la formation tout au long de la vie professionnelle, afin d’assurer aux travailleurs le niveau requis par des emplois de plus en plus exigeants, et d’accompagner les reconversions issues de la redistribution des activités.

2. Conséquences sur l’organisation du travail dans les entreprises

Que signifie concrètement l’industrie 4.0 pour l’organisation du travail ?

A. Changement de la nature du travail

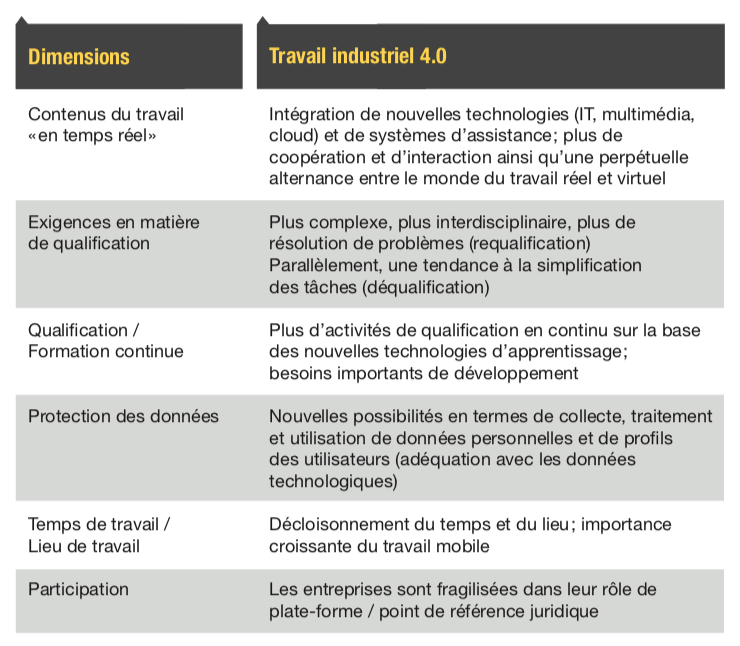

Konrad Klingenburg, directeur du bureau de Berlin du principal syndicat allemand de l’industrie, IG Metall, analyse les changements attendus sur six dimensions (graphique 4).

Les savoir-être, la capacité à échanger, à partager, à s’accorder, l’autonomie et la créativité vont prendre une importance capitale dans l’industrie du futur. Les relations horizontales tendront à se substituer aux rapports hiérarchiques verticaux. Les collaborations s’étendront hors de l’entreprise dans une logique d’entreprise-réseau ou entreprise-plateforme21.

Graphique 4. Changement de la nature du travail

Source : Zukunft der Arbeit – IG Metall

B. Changement des formes d’organisation

À ces changements dans la nature du travail répond toute une gamme de formes d’organisation des entreprises, allant de l’organisation polarisée à l’organisation en essaim – en passant par des variantes issues d’une conjugaison de ces deux modèles.

L’organisation polarisée s’appuie sur l’hétérogénéité des tâches, des qualifications et des emplois au sein de l’entreprise. Elle répond aux besoins des systèmes de production qui consistent à maintenir un nombre limité d’opérateurs en charge de tâches simples, n’offrant que peu ou pas de marges de manœuvre, et un groupe croissant de techniciens et de spécialistes, dont le niveau de qualification est nettement supérieur à celui des ouvriers qualifiés traditionnels. Ces salariés sont non seulement chargés des tâches de maintenance (par exemple, gestion des pannes), mais assument aussi diverses tâches de gestion de la production22.

À l’autre bout du spectre se trouve l’organisation en essaim (en France, on parle plutôt d’« entreprise libérée », ce qui introduit un jugement de valeur assez contestable, ou encore d’holacratie). Cette forme d’organisation du travail se caractérise par un réseau plus souple de salariés très qualifiés et opérant sur un pied d’égalité. Dans cette forme d’organisation, on ne trouve plus de tâches simples, nécessitant peu de qualifications, celles-ci ayant été en grande partie automatisées. Les tâches ne sont pas définies pour chacun des salariés : le collectif de travail opère en s’auto-organisant et en s’adaptant à chaque situation.

Dans chacune de ces hypothèses, l’homme reste au centre de l’activité mais sa dépendance à l’égard des données augmente fortement. C’est l’une des raisons pour lesquelles la sécurité et la protection des données revêtent une importance particulière.

Graphique 5. Organisation polarisée versus en essaim

Source: Hirsch-Kreinsen, 2014:4

C. Risques et opportunités pour les travailleurs

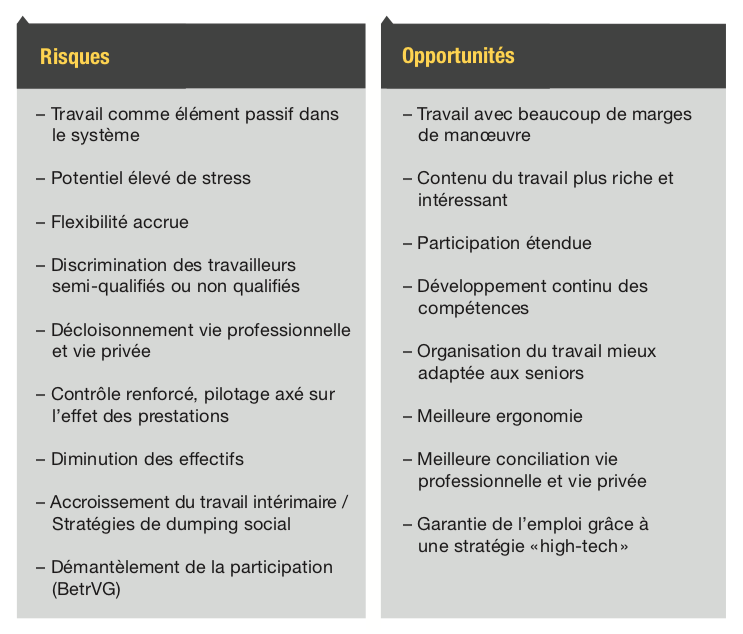

Les changements dans la nature du travail, ainsi que dans les modèles d’organisation, ouvrent pour les travailleurs des risques et des opportunités. Le représentant d’IG Metall les résume dans le tableau ci-contre.

Il estime probable que, le travail quittant de plus en plus ses formes et ses lieux classiques, on observera une forte augmentation du « travail à distance » et du « travail sur le cloud », effectué par des personnes moins bien payées, travaillant en freelance, bénéficiant d’une moindre protection sociale et sans accès à la participation. Ce crowdworking se déploiera d’abord et prioritairement dans le monde des nouvelles technologies, mais pourrait à court terme essaimer et « contaminer » les entreprises traditionnelles. Il faut donc s’attendre à un creusement des inégalités entre actifs (salariés versus travailleurs indépendants et indépendants économiquement dépendants23), particulièrement en matière de protection sociale, d’accès au crédit et aux assurances.

Laurent Berger, secrétaire général de la CFDT, va dans le même sens en soulignant que la pression sur les salariés risque encore d’augmenter en raison du décloisonnement entre vie professionnelle et vie privée, d’astreintes « en continu » et d’une surveillance accentuée, concrétisant le « panoptique » cher à Michel Foucault24. La géo-localisation des chauffeurs de poids lourds en offre déjà un exemple.

Dans les prochaines années, l’organisation du travail devrait devenir l’un des principaux enjeux du dialogue social.

Graphique 6. Risques et opportunités pour les travailleurs

Source: IG Metall

3. De l’innovation technique à l’innovation sociale

Pour Isabelle Martin, responsable du service Économie et société à la CFDT, il y a une fascination française pour la technologie. Mais la technologie ne sera une réussite – au sens sociétal, durable et écologique – que si nous sommes capables collectivement de transformer le travail et d’« embarquer » l’ensemble des parties prenantes.

L’entreprise doit favoriser l’échange des points de vue entre parties prenantes et reconnaître que celui-ci est source de performance. L’histoire récente de l’industrie française montre que cette conception du dialogue social fait souvent défaut. Ainsi le « Lean » déployé dans une approche exclusive de gains de compétitivité, sans associer les salariés à la mise en place des nouvelles organisations du travail et sans discussions sur la qualité du travail, n’a pas toujours permis d’atteindre les niveaux de performance attendus.

Selon une enquête menée par la CFDT auprès de 200 000 salariés, 75 % d’entre eux souhaitent être davantage associés aux décisions qui les concernent. De plus, les collectifs de travail sont souvent les mieux à même d’apporter des solutions pertinentes aux problèmes auxquels ils sont confrontés. Il est donc nécessaire de poursuivre, parallèlement, la transformation des rapports sociaux dans l’entreprise, ne serait-ce que pour faire baisser le caractère anxiogène du changement. Le travail doit être considéré comme une source d’innovation à part entière.

Cela implique de reconnaître la place du travail dans la stratégie et la gouvernance des entreprises. L’entrée des administrateurs salariés25 dans les conseils d’administration des grandes entreprises a représenté une avancée significative en ce sens, mais il est nécessaire d’aller encore plus loin, d’approfondir et d’étendre la mesure à un plus grand nombre d’entreprises.

Mais avant tout, le travail et son organisation doivent être discutés entre partenaires sociaux. La mise en œuvre des décisions stratégiques peut se faire selon divers scénarios dont les conséquences économiques et sociales ne sont pas identiques. Ces options doivent être discutées avant que les choix définitifs soient arrêtés, et les représentants des salariés doivent disposer d’une réelle capacité à peser sur ces choix ; le cas échéant, ils doivent pouvoir saisir le conseil d’administration des difficultés qui n’auraient pas été anticipées par ce dernier. Un dialogue social de haut niveau est une condition essentielle pour réussir la transition vers l’industrie du futur, il doit être considéré comme un levier d’accompagnement du changement de l’entreprise et non comme un frein à sa mutation.

L’industrie du futur ne saurait se concevoir comme un progrès sans y associer le progrès social.

***

Au terme de cette vision de l’industrie du futur, nous pouvons retenir que les avancées offertes par le numérique offrent d’immenses perspectives d’innovation. Au niveau technique, avec la fusion des biens et des services en produits intelligents, dont la fabrication pourra être à la fois plus rapide et davantage économe en ressources. Au niveau du contenu du travail, grâce à de nouvelles organisations des entreprises, de nouvelles formes d’emploi et de nouveaux modèles économiques. Au niveau social, par une meilleure conciliation entre le travail et la vie personnelle avec le travail à distance, le recul de la barrière de l’âge et du handicap.

Pour autant, ces évolutions portent aussi leur part de risque – pour l’individu comme pour la société. La flexibilité peut être synonyme de porosité accrue entre vie professionnelle et vie privée, d’intensification du travail et de stress supplémentaire. De même, des domaines sensibles tels que la protection et la sécurité des données, l’augmentation des moyens de contrôle des hommes par les systèmes, l’avenir des collectifs de travail ou encore le rythme des disparitions et des créations d’emplois comportent encore un grand nombre de questions sans réponses.

- 11. Münchner Kreis 2013: Innovationsfelder der digitalen Welt : Bedürfnisse von übermorgen, Zukunftsstudie, Münchner Kreis Band V, München. Picot, Arnold; Neuburger, Rahild 2014: Arbeit in der digitalen Welt : Zusammenfassung der Ergebnisse der AG 1-Projektgruppe anlässlich der IT-Gipfelprozesse 2013 und 2014, Hamburg; München.

- 12. Voir à ce sujet, Pierre-Noël Giraud, L’Homme inutile, Odile Jacob, 2015.

- 13. Pour une synthèse critique de ces études, Numérique et emploi : quel bilan ?, Les Synthèses de La Fabrique, n°12, avril 2017.

- 14. Roland Berger Strategy Consultants, Les classes moyennes face à la transformation digitale, octobre 2014.

- 15. Frey, Carl Benedikt, Osborne, Michael O. 2013: The Future of Employment: How Susceptible are Jobs to Computerisation?, Oxford.

- 16. Rapport du Conseil d’orientation pour l’emploi, Automatisation, numérisation et emploi, janvier 2017.

- 17. Voir à ce sujet la note de Philippe Frocrain et Pierre-Noël Giraud, Dynamique des emplois exposés et abrités en France, La Fabrique de l’industrie/Presses des Mines, 2016.

- 18. Voir Pierre Veltz, & La Société hyper-industrielle, La République des idées, Seuil, 2017.

- 19. France Stratégie, « la Polarisation des emplois, une réalité américaine plus qu’européenne », 24 août 2015.

- 20. Institut Montaigne, Marché du travail : la grande fracture, février 2015.

- 21. Voir Gilles Babinet, Transformation digitale : l’avènement des plateformes, Le Passeur, décembre 2016.

- 22. Hirsch-Kreinsen, Hartmut 2014: Welche Auswirkungen hat « Industrie 4.0 » auf die Arbeitswelt?, WISO direkt, Friedrich-Ebert-Stiftung, Bonn.

- 23. Jacques Bathélémy, Gilbert Cette, Travailler au XXI, Odile Jacob, 2017.

- 24. Type d’architecture carcérale imaginée à la fin du XVIII e siècle, le panoptique a été utilisé par Michel Foucault dans Surveiller et punir (1975) comme modèle abstrait d’une société axée sur le contrôle social.

- 25. Voir sur ce point, André Gauron, Vincent Charlet, Réussir la mise en place des administrateurs salariés, Les Notes de La Fabrique de l’industrie, Presses des Mines, 2014.

Quel rôle pour les pouvoirs publics afin de soutenir l’industrie du futur ?

Lors du séminaire du 20 avril 2017, Chris tophe Sirugue, alors secrétaire d’État à l’Industrie, au Numérique et à l’Innova tion, et le secrétaire d’État allemand à l’Économie pour la Rhénanie-du-Nord- Westphalie, Günther Horzetzky, ont chacun exprimé leur vision de l’Industrie du futur et le rôle qu’ils souhaitent voir jouer aux pouvoirs publics de leur pays pour soutenir et appuyer la conversion industrielle

1. France-Allemagne : des priorités différenciées face à l’industrie du futur

Comme le notait Thibaut Bidet-Mayer, « bien que la plupart des acteurs aient des visions proches sur les évolutions que devrait connaître le secteur industriel, les politiques déployées […] ne mettent pas l’accent sur les mêmes aspects. »26 Les enjeux des pays diffèrent, selon la situation initiale de leur industrie : en perte de vitesse en France, cœur battant de l’économie en Allemagne.

La France, dont l’outil de production est faiblement renouvelé, la compétitivité affaiblie et le retard marqué en matière de robotisation, met l’accent sur le soutien à l’investissement qui doit accélérer la modernisation de l’appareil productif. Un tel programme vise à combler le retard des entreprises en matière de robotisation mais aussi d’intégration du numérique dans les processus de production et de commercialisation.

L’Allemagne, de son côté, fait partie des pays « offreurs » de solutions pour l’industrie du futur. Son enjeu est d’anticiper les modifications du jeu concurrentiel et de conserver une place de leader mondial à son industrie, qui pourrait être prise en étau entre des concurrents coréens ou chinois et les géants américains du numérique s’insinuant progressivement dans l’offre industrielle.

Pour autant, les perspectives d’action pour accompagner les entreprises vers l’industrie du futur s’organisent toujours peu ou prou autour de trois axes : le développement de l’offre technologique liée à l’industrie du futur, le soutien à la modernisation de l’appareil productif et, enfin, le développement des compétences des salariés pour faire face à ces transformations. Chaque pays va allier ces dimensions dans des proportions diverses.

2. France : le choix d’une méthode partenariale

Pour promouvoir et développer l’industrie du futur, les pouvoirs publics français ont fait le choix d’une méthode partenariale, qui n’est pas coutumière dans notre pays. Ce n’est en effet pas à l’État de tout faire, et l’initiative politique doit être avant tout suscitée par les initiatives locales ou sectorielles. L’État associe étroitement à son action les 13 grandes Régions issues de la récente réforme territoriale, à travers les Schémas régionaux de développement économique, d’innovation et d’internationalisation (SRDEII). Il associe également à la réflexion les industriels, à travers le Conseil national de l’industrie (CNI), qui permet de faire dialoguer les Comités stratégiques de filières (CSF) et les différents ministères concernés (Emploi, Économie, Éducation nationale, Enseignement supérieur), et à travers l’Alliance pour l’industrie du futur.

Selon Christophe Sirugue, les pouvoirs publics ont surtout un rôle essentiel à jouer pour relever deux défis.

Un défi économique, d’abord : assurer un soutien et un accompagnement financier aux entreprises pour qu’elles puissent procéder aux nécessaires investissements. Ce rôle est principalement dévolu à Bpifrance pour financer PME, ETI et start-up.

Le défi économique, c’est aussi celui de la formation, car la montée en gamme de l’industrie nécessite une montée en compétences des salariés. Le CNI a rendu deux avis consultatifs sur la question de la formation : l’un en octobre 2015 sur la formation initiale27, l’autre en février 2017 sur la formation continue et professionnelle28. Ces avis comportent des recommandations pour améliorer les interactions entre l’industrie et le système éducatif, et inscrire la politique de la formation professionnelle et technologique comme un volet majeur de la stratégie de reconquête industrielle française.

Un défi politique ensuite, qui consiste à prendre en charge les conséquences sociétales de cette révolution numérique par la formulation d’un projet de société. Deux sujets méritent une attention particulière : la protection des personnes, d’une part ; la préparation de l’avenir, d’autre part.

Les travailleurs sentent bien que la révolution numérique est porteuse de bouleversements et ils ont, dans des pans entiers d’activité, le sentiment que l’industrie du futur va se faire contre eux ou sans eux. Dans le modèle social français, le rôle de l’État consiste alors à répondre à ces peurs, en sécurisant les parcours professionnels. Car, comme l’indique Laurent Berger, « on ne peut pas construire une société sur la peur », en abandonnant les individus à leur sort. Dans la pratique, la sécurisation des parcours professionnels s’est traduite par la mise en place du Compte personnel d’activités ou CPA, destiné à accompagner le travailleur tout au long de la vie. Mais ce compte n’en est encore qu’à ses prémices et manque, sur bien des points, de contenu.

Concernant l’avenir, il faut éviter l’écueil du « marronnier » médiatique consistant à présenter le robot comme l’ennemi du poste de travail. Mais dans le même temps, force est de constater que l’intelligence artificielle se développe substantiellement et va venir se nicher dans de nombreuses activités.

En mars 2017, a été remis au Président de la République un rapport sur la stratégie de l’intelligence artificielle pour la France (#FranceIA)29. Cette cartographie, qui recense les ressources françaises scientifiques et entrepreneuriales dans ce domaine, représente un point de départ pour continuer à animer le débat public sur ce sujet. À l’heure actuelle, il y a seulement trois pays dans lesquels les pouvoirs publics se sont engagés sur des plans d’action en la matière : la Corée du Sud, la Chine et les États-Unis. Auxquels il faut désormais ajouter la France.

3. Allemagne : dimension régionale et consultation des partenaires sociaux

Günther Horzetzky s’exprime, en avril 2017, en tant que secrétaire d’État à l’Économie, l’énergie, l’industrie, aux PME et à l’artisanat du Land de Rhénanie-du-Nord- Westphalie. C’est le Land allemand le plus peuplé et doté du plus fort poids économique, en partie grâce à la Ruhr. La Rhénanie- du-Nord-Westphalie abrite plus de 23 % de la population allemande (18 millions d’habitants) et contribue à environ 22 % du produit intérieur brut de l’Allemagne. Sa capitale est Düsseldorf et sa plus grande ville, Cologne. Le Land abrite 750 000 PME qui en représentent la colonne vertébrale.

Pour le secrétaire d’État, il faut relever le défi de l’Industrie 4.0 à cette grande échelle et assurer la participation de tous au partage du know-how. Les PME doivent parvenir à s’affirmer dans ce bouleversement, en transformant leurs produits, leurs process, leurs modèles d’affaires, voire leurs rapports sociaux. Parallèlement, on retrouve chez les salariés les mêmes inquiétudes qu’en France relatives aux « usines du futur sans travailleurs », aux pertes d’emploi et à l’inadaptation des systèmes de formation.

Un exemple sera très parlant : le groupe Iglo, entreprise agro-alimentaire spécialisée dans les surgelés, possède en Allemagne une usine ultra-performante. Le process de congélation des épinards y a été entièrement modifié. Tout y est désormais effectué par des ordinateurs et des robots. La sélection de la semence est informatisée, de même que la planification de la plantation. Les semences sont ensuite plantées par des robots agricoles. La récolte et la congélation ne s’effectuent qu’à réception de la commande, ce qui permet d’assurer aux épinards un très haut niveau de qualité et de fraîcheur (« des légumes plus frais que dans le rayon frais »). Ces processus nouveaux font désormais partie du quotidien de l’usine. Leur utilisation a été rendue possible parce que les conseils d’entreprise ont été consultés en amont. La prise en compte des préoccupations des travailleurs, quant à d’éventuelles destructions d’emplois notamment, a contribué à l’acceptation de cette modernisation. Les travailleurs ont eu leur mot à dire à la fois sur la façon de travailler et sur leur rythme de travail. Cette consultation a fait ses preuves, très positivement.

Pour Günther Horzetzky, l’objectif de son ministère consiste à traduire les solutions 4.0 dans un langage compréhensible par les PME. Ce qui signifie mettre à leur disposition un grand nombre d’informations. Dans ce but, de nombreux outils ont été développés comme un Centre de compétences Mittelstand 4.0, des démonstrateurs d’usines intelligentes à petite échelle ou encore une plateforme numérique destinée à orienter les PME dans la jungle des organismes de conseil spécialisés.

Le poids de la dimension régionale et l’importance donnée à la consultation sociale au sein des entreprises et des branches représentent des critères distinctifs de l’Allemagne par rapport à la France.

4. Europe : maintenir la pression sur la Commission

En 2000, la Commission avait présenté une stratégie visant à remuscler l’industrie de l’Union européenne. Principal objectif annoncé : porter la part de l’industrie manufacturière à 20 % du PIB de l’Union d’ici à 2020. Or, au lieu de remonter, l’industrie européenne a poursuivi son déclin. De 18,5 % en 2000, sa part dans le PIB est tombée à 15,1 % en 2013.

De Conseil de compétitivité30 en Conseil de compétitivité, les déclarations d’intention ne suffisent plus. Il est désormais nécessaire de marquer des avancées concrètes dans ce domaine, en particulier à l’égard de la concurrence chinoise, coréenne ou japonaise.

La principale difficulté réside dans le fait de parvenir à convaincre tous les États membres, sachant qu’ils ne sont pas tous dans la même situation à l’égard de la question industrielle. Certains n’ont pas ou plus d’industrie : or les enjeux ne sont pas les mêmes pour les pays producteurs que pour les pays consommateurs, ces derniers étant plus favorables aux prix bas, et donc à l’ouverture sans limites à la concurrence internationale.

Le terme même de « politique industrielle » fait peu consensus entre les pays membres dont certains sont résolument tournés vers les services ou le commerce (Royaume-Uni, Pays-Bas, Croatie…) et par nature peu interventionnistes, quand d’autres ont su maintenir une base industrielle nationale forte (Allemagne, Pologne, Slovaquie…) ou sont au contraire confrontés à une désindustrialisation comme la France.

Il est donc essentiel que France et Allemagne collaborent sur ce thème afin de maintenir sur la Commission européenne une pression continue en vue de l’adoption de mesures et programmes communautaires défensifs et offensifs, favorables à l’industrie européenne.

L’Alliance Industrie du Futur, créée en juillet 2015, réunit des organisations professionnelles de l’industrie et du numérique, ainsi que des partenaires académiques et technologiques autour d’une ambition commune : faire de la France un leader du renouveau industriel mondial et propulser l’ensemble du tissu économique national au cœur des nouveaux systèmes industriels.

Cette Alliance doit assurer le déploiement du projet Industrie du Futur lancé le 14 avril 2015. Son rôle est d’organiser et de coordonner au niveau national les initiatives, projets et travaux pour la modernisation et la transformation de l’industrie en France. Son action est mise en œuvre en collaboration avec les Régions et relayée dans les territoires par les réseaux des membres de l’Alliance, les collectivités et les pôles de compétitivité pour accompagner les PME industrielles au plus près du terrain.

L’Alliance Industrie du Futur

L’Alliance Industrie du Futur, créée en juillet 2015, réunit des organisations professionnelles de l’industrie et du numérique, ainsi que des partenaires académiques et technologiques autour d’une ambition commune : faire de la France un leader du renouveau industriel mondial et propulser l’ensemble du tissu économique national au cœur des nouveaux systèmes industriels. Cette Alliance doit assurer le déploiement du projet Industrie du Futur lancé le 14 avril 2015. Son rôle est d’organiser et de coordonner au niveau national les initiatives, projets et travaux pour la modernisation et la transformation de l’industrie en France. Son action est mise en œuvre en collaboration avec les Régions et relayée dans les territoires par les réseaux des membres de l’Alliance, les collectivités et les pôles de compétitivité pour accompagner les PME industrielles au plus près du terrain.

- 26. Thibaut Bidet-Mayer, L’industrie du futur à travers le monde, Les Synthèses de La Fabrique, La Fabrique de l’industrie, n°4, mars 2016.

- 27. http://www.entreprises.gouv.fr/conseil-national-industrie/avis-du-cni-sur-la-formation-initiale

- 28. http://www.entreprises.gouv.fr/conseil-national-industrie/avis-du-cni-sur-la-formation-continue-et-professionnelle

- 29. http://www.economie.gouv.fr/France-IA-intelligence-artificielle

- 30. Le Conseil de Compétitivité est l’une des 10 formations du Conseil des ministres de l’Union européenne, spécialisée dans les questions de l’industrie, du tourisme ou de la recherche.

L’industrie du futur vue par les industriels

« L’industrie du futur est un sujet trop important pour le laisser entre les seules mains de l’État ». C’est par ces mots que Philippe Darmayan, président de l’Alliance Industrie du futur, du Groupement des fédérations industrielles et d’Arcelor- Mittal France, a ouvert la séquence du 20 avril 2017 consacrée à la conception et l’organisation de l’usine du futur dans les entreprises industrielles.

Du point de vue des industriels, le sujet de l’industrie du futur reste trop souvent associé dans le débat public au thème de la robotisation et à la question sociale qui en résulte. Cela relève d’une mauvaise compréhension de ses enjeux. À la différence des précédentes révolutions industrielles et technologiques, l’industrie 4.0 ne concerne pas prioritairement la productivité du travail.

Selon Philippe Darmayan, les enjeux de l’industrie du futur vus par les industriels sont de quatre ordres :

- la différenciation de l’offre par une adaptation plus fine à la demande (personnalisation) ;

- la compétitivité (baisse des coûts, amélioration continue, robotisation, traitement

des données) ; - la réduction des capitaux engagés (rapidité de traitement, chaînage entre conception et usine, réduction des besoins en fonds de roulement, maintenance prédictive) ;

- la transformation des business models.

Les industriels doivent s’impliquer dans les grandes questions transversales, telles que la gestion prévisionnelle des emplois et des compétences et la standardisation. Les entreprises européennes laissent trop souvent à d’autres le soin de définir les standards et les normes31. Sur ce point, le leadership américain est incontestable. Des questions telles que les infrastructures européennes du cloud, le marché intérieur numérique et son cadre juridique européen, revêtent une importance capitale, sous peine pour l’Europe de devenir un « Tiers-monde numérique », selon le terme de Laurent Alexandre auditionné au Sénat le 19 janvier 2017 sur l’intelligence artificielle.

Dans la pratique, le concept d’industrie du futur présente une certaine plasticité : il varie selon les priorités des entreprises et les secteurs d’activités. Passage en revue de quelques cas d’application.

1. Industrie du futur et compétitivité

A. Le cas Vallourec

Pour Philippe Crouzet, président du directoire de Vallourec, l’usine du futur ouvre trois champs d’opportunités :

- une meilleure maîtrise des procédés de production (y compris dans des industries très anciennes comme celle de l’acier), qui permet des gains de productivité par la baisse de la non-qualité (grâce notamment aux capteurs et aux nouvelles capacités d’analyse de données) ;

- une meilleure utilisation des actifs (diminution du besoin en fonds de roulement, nouvelle jeunesse pour les équipements anciens, disparition des stocks intermédiaires) ;

- une amélioration significative de l’offre aux clients (services et produits).

Les tubes que Vallourec fabrique pour l’industrie pétrolière et gazière, par exemple, disposent désormais d’une fiche d’identité technique très détaillée grâce à l’utilisation des data de la production, qui permet aux clients de gérer différemment leurs stocks et de mettre en œuvre les tubes en fonction de leurs propres besoins. Ceci a ouvert pour Vallourec un nouveau champ de réflexion, afin d’aider les clients à optimiser l’ordre dans lequel ils positionneront les tubes dans le sol. Les nouvelles technologies permettent ainsi de générer une nouvelle valeur ajoutée pour les clients – sans qu’il soit question de robots ou de baisse d’effectifs. Remplacer les hommes par des robots n’est pas du tout l’objectif de l’industrie 4.0.

B. Le cas Valeo

Valeo est un fournisseur de premier rang de l’industrie automobile. Jean-Luc di Paola-Galloni, directeur du développement de Valeo, indique la triple évolution que va connaître l’automobile :

- l’électrification des produits (véhicules hybrides et électriques) ;

- la connectivité et la progressive automatisation des véhicules (véhicules autonomes) ;

- les services de mobilité liés au digital.

En parallèle, une révolution a lieu dans les usines, du côté des processus.

Valeo est présent dans plus de 30 pays dans le monde, y compris la France et l’Allemagne. Mais l’usine de Valeo la plus avancée en matière de robotisation se situe en Tchéquie.

Plus que des robots, elle utilise des cobots : des robots collaboratifs. Non seulement cette utilisation ne supprime pas nécessairement des emplois, mais en plus elle améliore la qualité du travail des opérateurs. Chez un équipementier automobile, la valeur ajoutée innovante provient essentiellement du niveau de maîtrise des opérations. Les opérateurs deviennent donc des quasi-techniciens, voire des quasi-ingénieurs.

L’ évolution vers l’industrie du futur permet d’accompagner les changements sur les sites industriels en termes de produits, en améliorant leur valeur ajoutée. À Nogent-le- Rotrou, par exemple, Valeo exerçait des métiers de plus faible valeur ajoutée. Grâce à la modernisation, la production a pu être rattachée à un autre business group .

En outre, là où il existe des enjeux de qualité extrême (moins de cinq défauts par million de pièces produites , par exemple), l’industrie 4.0 aide à l’amélioration de la transmission des données depuis l’approvisionnement jusqu’à la sortie des produits finaux. Elle retire notamment un certain nombre de charges dans des métiers très stratégiques, comme la logistique de s usines : l’introduction des véhicules automatisés à l’intérieur des usines apporte un vrai plus, mais également davantage de sécurité. Enfin, elle apporte une amélioration très nette des outils de gestion, des interconnexions de données et des échanges entre les différents métiers, qui sont sources d’innovation. La numérisation et la digitalisation au sein des entreprises sont donc capitales pour prendre de l’avance en matière de produits innovants.

Certes, tout cela représente un coût. Sur ce point, l’Allemagne a été un pays extrêmement précurseur dans les dispositifs de financement collaboratif public-privé, mais la France y vient également.

En tant que co-gestionnaire de la plateforme de recherche automobile auprès de la Commission européenne, Jean-Luc di Paola- Galloni constate que les programmes en place fonctionnent, mais qu’il convient d’aller plus loin, car les entreprises ont besoin à la fois de programmes digitaux et numériques spécifiques à leur secteur, et de programmes plus transverses. Les systèmes cyber-physiques (embarqués), par exemple, affectent plusieurs industries. Mettre en commun tous les programmes de financement pluri-industriels à l’échelle européenne est donc capital. Dans cette optique, sans doute faut-il davantage harmoniser les schémas nationaux et les schémas européens.

Enfin, les coopérations sur ces sujets doivent aussi aller au-delà du cadre européen. Valeo a ainsi décidé d’aider le gouvernement tunisien, de la même façon que PSA et Renault aideront le gouvernement marocain qui s’apprête à disposer d’une base industrielle automobile inédite.

Jouer la carte franco-allemande, européenne et euro-méditerranéenne est un atout pour l’avenir.

C. Le cas Cuisines Schmidt32

Schmidt Groupe est allé loin dans la numérisation et la robotisation‚ avec son projet lancé il y a dix ans : une cuisine fabriquée en un jour‚ livrée au bout de dix jours avec une qualité de 100 %. Le vendeur crée‚ virtuellement‚ une cuisine avec les clients ; la commande est traitée par échange de données informatiques ; la fabrication est robotisée. Une commande standard peut ainsi être réalisée presque sans intervention humaine. Mais les collaborateurs n’ont pas perdu leurs emplois comme ils pouvaient le craindre : ils se sont transformés en opérateurs et en pilotes d’installations complexes. Cela a nécessité du temps‚ beaucoup de formation et de la confiance‚ facilitée par la dimension familiale de l’entreprise. L’entreprise croît désormais jusqu’en Chine et réalise un CA de 1,5 milliard d’euros.

2. Évolution du business model

Sanofi, laboratoire pharmaceutique, renforce son implication au service d’une prise en charge globale du patient. Comme l’explique Jean-Yves Moreau, directeur des relations institutionnelles France, au-delà de la recherche de molécules, Sanofi a depuis plusieurs années la volonté de proposer une offre de santé qui comprend, certes des médicaments mais aussi des dispositifs médicaux innovants dans le cadre d’une prise en charge personnalisée du patient.

Un exemple en est donné avec le traitement du diabète. Maladie chronique touchant 3 millions personnes en France, le diabète représente un défi thérapeutique majeur pour rendre autonomes les patients sous insuline.

L’entreprise s’est également rapprochée de la filiale santé de Google (Verily Life Sciences) afin de créer une filiale commune : Onduo. Celle-ci travaillera à la conception de nouvelles solutions combinant dispositifs médicaux, logiciels, médicaments et soins professionnels, pour une prise en charge simple et intelligente de la maladie. Onduo profitera à la fois de l’expérience de Verily en matière d’électronique miniaturisée, de techniques analytiques et de développement de logiciels grand public, et de l’expérience clinique de Sanofi pour proposer des traitements novateurs aux personnes atteintes de diabète.

Cependant, dans certains pays comme la France, les modalités d’évaluation pour ce type d’innovation ne sont pas encore matures. En effet, les molécules, les dispositifs médicaux et les actes médicaux sont évalués par des instances différentes avec une approche encore en discussion sur la place de ces nouvelles solutions intégrées. Une évolution de cette approche avec la prise en compte des attentes des patients et de l’utilisation de ces nouveaux produits est souhaitée. Elle fait l’objet de discussion multilatérale au sein du comité de filière, sous l’égide du CSIS : le Conseil stratégique des industries de santé.

Comme le note Philippe Darmayan en complément, la logique par filière industrielle peut parfois aussi se révéler paralysante pour concevoir l’innovation, car aujourd’hui beaucoup d’innovations sont combinatoires : par exemple, la plasturgie et l’électronique donnent la « plastronique » qui permet d’obtenir des produits « intelligents » destinés aux applications médicales (pompes à injecter, activateurs musculaires, pompes à oxygène, etc.)

3. Vers des organisations responsabilisantes

On sait que l’industrie du futur nécessitera une plus grande autonomisation et responsabilisation des salariés33. On observe aussi que des organisations du travail construites sur la responsabilisation des salariés renforcent l’engagement de ces derniers et améliorent la performance globale de l’entreprise34. En intégrant la réflexion sur le travail (les tâches, les relations, les processus) et la qualité du lien social aux changements de l’organisation, les entreprises favorisent l’initiative des salariés et parviennent aussi à mieux cerner où se crée réellement la valeur.

C’est le cas, par exemple, de Michelin35, comme le rapporte Marc Deluzet, expert associé à la Fondation Jean-Jaurès et président de l’Institut Érasme.

Depuis 2013, Michelin a décidé de mener une expérimentation, en sélectionnant une quarantaine d’îlots de fabrication à travers le monde et en leur donnant carte blanche pour s’organiser comme ils l’entendent. Précisons qu’un îlot est formé par une équipe d’opérateurs sur un périmètre machines, qui se succèdent en continu. Des gains de productivité ont été observés et la non-qualité a été fortement réduite. Le taux de satisfaction au travail des ouvriers de ces groupes a fortement crû et tend à rejoindre celui des cols blancs, ce qui est rarissime dans une entreprise industrielle. Auparavant, même s’ils savaient ce qu’il fallait faire, les ouvriers devaient attendre l’accord de la maîtrise. Désormais, les problèmes sont résolus en temps réel par les ouvriers, et le travail de la maîtrise consiste davantage à faire de l’anticipation. Il est intéressant de noter qu’aucun des îlots sélectionnés n’a complètement changé le mode de production des pneus. Il s’est plutôt agi de favoriser la responsabilisation des acteurs, sans modélisation a priori. Fort de ce résultat, Michelin a décidé d’étendre la démarche à plusieurs sites industriels complets et leur a, notamment, proposé de s’affranchir du reporting. Ce faisant, le management s’est mis en situation de repenser et d’inventer l’ensemble du fonctionnement des usines. Le dialogue et l’ajustement sont intégrés dans le processus de production, avec une mise en avant du cas par cas et de la responsabilisation des acteurs plutôt que de la modélisation générale du système.

- 31. Voir Emilie Bourdu et Martin Souchier, Réglementation, normalisation : leviers de la compétitivité industrielle, Les Notes de La Fabrique, Presses des Mines, 2015.

- 32. Pour lire l’intégralité de ce cas, www. https://www.ecole.org/fr/seance/1195-automatiser-en-renforcant-le-role-de-l-homme

- 33. Thibaut Bidet-Mayer, Louisa Toubal, Travail industriel à l’ère du numérique : Se former aux compétences de demain, Les Notes de La Fabrique, La Fabrique de l’industrie, Presses des Mines, 2016.

- 34. Vers des organisations du travail responsabilisantes, Les Synthèses de La Fabrique, n°7, juin 2016.

- 35. Pour une vision complète de ce cas Michelin, voir Marc Deluzet (coord.),Changer le travail pour changer la société, Fondation européenne d’études progressistes, Fondation Jean Jaurès, mars 2017.

Comment accompagner et promouvoir l’industrie 4.0 dans les territoires ?

En introduisant la séquence du 20 avril 2017 consacrée aux territoires dans l’industrie du futur, Pierre Veltz, président de Paris-Saclay jusqu’en 2015 et auteur de nombreux ouvrages sur les liens entre territoires et économie de la connaissance, souligne que « L’industrie et les territoires entretiennent en France des rapports ambigus ».

1. Le retour des territoires

En Allemagne, la référence territoriale est naturelle et va de soi – pas seulement parce que le pays est décentralisé, mais parce que l’appareil industriel, y compris les grandes entreprises, entretient un rapport aux territoires beaucoup plus fort qu’en France. Cette différence s’explique en grande partie par l’histoire de la géographie économique française depuis la dernière guerre, en particulier pendant les Trente Glorieuses.

La France comptait alors des tissus régionaux relativement forts, avec de nombreuses PME. Puis de grands groupes se sont développés au plan national et ont racheté nombre d’entreprises locales, en particulier dans le nord du pays. Ce phénomène a été appelé « décentralisation industrielle ». En fait, il s’agissait surtout d’un processus de déconcentration dans la mesure où les emplois à forte valeur ajoutée (conception) sont restés parisiens, tandis que les usines (exécution) ont migré vers la France provinciale. Dans nombre de villes moyennes françaises, les principaux employeurs sont donc devenus les grands groupes – et les dirigeants de ceux-ci ne pouvaient pas avoir le même rapport au territoire que ceux des entreprises allemandes du Mittelstand. Sans compter que ces grands groupes se sont rapidement internationalisés et ont expérimenté la difficulté à fermer des sites de production dans les villes moyennes. Certains dirigeants en ont tiré la conviction qu’il ne fallait pas s’ancrer trop fortement dans un territoire.

À partir des années 1990, on a cependant vu resurgir un intérêt pour les territoires. Les Français ont d’abord développé une fascination pour les districts italiens, puis pour la Silicon Valley. La rencontre des préoccupations relatives à l’aménagement du territoire et celles en faveur d’un développement économique d’un nouveau genre, centré sur l’innovation, explique en grande partie la ferveur dont a commencé à jouir le concept de « cluster ».

La notion de « grappes industrielles » prendra brièvement la forme de SPL (systèmes productifs locaux) avant d’aboutir, sous l’impulsion de Christian Blanc, aux pôles de compétitivité, « rassemblement, sur un territoire bien identifié et sur une thématique ciblée, d’entreprises petites, moyennes ou grandes, de laboratoires de recherche et d’établissements de formation », selon la définition qu’en donnait la DATAR. Cette organisation en vue d’un nouveau modèle de croissance a été jugée très prometteuse, mais elle a souffert d’être « décrétée » à la française sur la base d’un processus administratif centralisé et par saupoudrage des moyens entre 71 pôles « mondiaux, à vocation mondiale et nationaux ». Dix ans plus tard, en dépit des montants investis, elle ne semble pas avoir produit de résultats spectaculaires. Elle a néanmoins favorisé l’apprentissage du travail en mode collaboratif entre des entités qui auparavant ne se parlaient pas. Les pôles doivent désormais devenir des « usines à produits d’avenir » qui transforment les efforts collaboratifs des travaux de R&D en produits, procédés et services innovants mis sur le marché.

Le retour des territoires s’explique par plusieurs facteurs.

Tout d’abord, dans l’économie de la con- naissance, les externalités jouent un rôle croissant. Il n’est plus possible de séparer la productivité de l’entreprise de celle de son environnement, lequel reste en grande partie local. Les territoires qui se développent sont d’ailleurs ceux qui réussissent à mobiliser des compétences propres.

Ensuite, dans ce monde apparemment régi par des algorithmes anonymes, la dimension relationnelle de la performance paradoxalement demeure, voire se renforce, notamment par le rôle croissant de la confiance. Cette confiance est un accélérateur fantastique d’apprentissage, ainsi qu’un facteur de gain de temps. De ce point de vue, la dimension territoriale est évidente.

Le troisième facteur du retour du territoire, ce sont les nouvelles formes d’articulation entre les circuits courts et les circuits longs : les pièces et composants viennent du monde entier, mais sont assemblés près des marchés.

Enfin, il convient de souligner l’importance de la mobilité dans cette nouvelle économie. Or la mobilité des personnes s’avère plus facile lorsque l’on reste sur un territoire. Quitter un territoire en difficulté est souvent très compliqué pour les individus, parce que leurs actifs économiques (le logement, par exemple) et sociaux (réseaux de relations) ne valent plus rien. C’est l’une des raisons pour lesquelles les métropoles jouent un rôle croissant36 dans cette économie.

2. Métropoles et localisation des usines

Thierry Petit, économiste à l’Institut d’aménagement et d’urbanisme de la Région Ile- de-France, a mené une étude auprès de 60 entreprises industrielles franciliennes pour mieux comprendre les critères qui détermineront demain la localisation des usines.

Les usines du futur auront-elles intérêt à se localiser dans des environnements urbains, ou à tout le moins à proximité des grandes métropoles ? Deux facteurs semblent jouer en faveur d’une réponse positive.

Tout d’abord, avec la place grandissante du numérique et de la gestion des données, la qualité des réseaux représentera de plus en plus un critère de localisation. Or, même avec le plan « très haut débit », c’est d’abord le centre des agglomérations qui bénéficie des investissements.

Ensuite, les entreprises indiquent avoir du mal à recruter certains profils qui sont en concurrence avec les emplois tertiaires, ce qui laisse penser qu’il existe une corrélation entre la localisation et la facilité de recrutement. Plusieurs entreprises, après s’être relocalisées de la périphérie parisienne vers le cœur d’agglomération, ont vu disparaître instantanément leurs problèmes de recrutement.

Ainsi, si l’on retient l’idée que l’industrie du futur aura besoin de profils pointus, lesquels entreront de plus en plus en concurrence avec des profils demandés par le tertiaire – qui dispose de moyens et occupe les positions géographiques les plus intéressantes pour bénéficier des aménités de l’urbain –, il convient de s’interroger sur la place que l’on souhaite donner à l’industrie en termes d’aménagement du territoire. Comment les villes seront-elles aménagées ? Feront-elles une place à l’industrie, comme par le passé ? Quels types de locaux l’industrie occupera-t-elle ? Il importe de casser les idées reçues sur ce qu’est l’industrie, qui constitue une longue chaîne de valeur, dont la frontière avec les services devient de plus en plus floue et poreuse37.

Par ailleurs, comment faire pour que tous les territoires, y compris les moins bien dotés en infrastructures, continuent à bénéficier d’une activité industrielle ? N’existe-t-il pas un risque d’exclusion pour certains d’entre eux ? Les jeunes générations ont une appétence de plus en plus marquée pour l’autonomie, mais aussi pour la vie urbaine. Lors de l’enquête, plusieurs DRH ont indiqué qu’un nombre croissant de candidats n’ont pas le permis de conduire. Cela signifie que dans leur projection mentale, ils ne se voient pas vivre dans un environnement non- urbain. Dans ce contexte, comment attirer les profils pointus dont l’industrie du futur a besoin si les entreprises se localisent dans des zones peu attractives ?

3. Accompagnement de l’industrie du futur en Nouvelle-Aquitaine : un exemple de soutien territorial

Dans le cadre du programme national transversal « Industrie du futur » issu des 34 plans initiaux de la Nouvelle France industrielle, le Conseil régional d’Aquitaine (aujourd’hui Nouvelle-Aquitaine) a lancé depuis 2014 un programme d’accompagnement « Usine du futur » pour permettre aux PME et ETI de combler certains retards en matière d’organisation industrielle et d’équipements de production, et les rendre ainsi aptes à prendre le train de l’industrie du futur. François Pellerin est l’animateur de ce programme.

Suite à un appel à projets, 300 entreprises ont souhaité être accompagnées. Elles représentent 34 000 salariés et 9 milliards cumulés de CA dans des secteurs aussi divers que la mécanique, l’aéronautique, le bois/papier, la chimie ou l’agro-alimentaire. Parmi elles, peu d’industries de pointe. 50 % comptent moins de 50 salariés et 80 % en emploient moins de 150. Elles présentent un faible niveau d’automatisation et, selon François Pellerin, « elles se situent à 2.5 sur l’échelle 4.0 ».

Lorsqu’une entreprise rejoint le programme, un diagnostic est établi, avec une attention particulière portée au travail, à l’organisation et au management.

François Pellerin constate qu’au départ ces entreprises ne sont pas directement demandeuses de nouvelles technologies ; elles sont même souvent un peu effrayées par le numérique. Un des points d’entrée pour les faire évoluer consiste à leur proposer un plan d’augmentation de la productivité, ce qui permet d’introduire ensuite la question technologique. Parmi les technologies qui les intéressent, on note par ordre dé croissant d’intérêt : la robotique, la chaîne logicielle, la maintenance optimisée et la fabrication additive.

Vient ensuite la question des méthodes de performance. En France, le lean management a mauvaise réputation. Il a souvent été dévoyé et déployé de façon autoritaire, dans une logique top-down , ce qui est complètement l’inverse de son esprit. Il est donc nécessaire de réexpliquer aux entreprises les fondamentaux du lean en s’appuyant sur la belle formule de Michael Ballé, l’un des consultants phares du lean en France : « le lean , c’est le kaizen (amélioration continue par la base) + le respect des opérateurs ». Ce ne sont pas des outils, c’est une philosophie.

Les entreprises qui passent à cette version du lean management redécouvrent l’humain. Elles entrent dans le programme « Usine du futur » pour la productivité, mais lorsqu’elles témoignent à l’issue des premières phases, elles ne parlent plus que de management.

Du point de vue du management, le bon couple est celui du lean et de l’autonomie. Il faut accepter que la structure hiérarchique française traditionnelle, épuisée, rende l’âme. Cela ne signifie pas qu’il ne doit plus y avoir de hiérarchie, mais qu’il faut considérablement l’alléger, pour permettre un véritable engagement des salariés.

L’autonomie est primordiale, ne serait-ce que pour deux raisons :

- lorsque l’amélioration continue vient de la base, les solutions mises en œuvre sont mieux adaptées, plus intelligentes, plus pertinentes ;

- lorsque les équipes décident elles-mêmes des actions à mener, celles-ci sont beaucoup mieux appliquées que lorsqu’elles sont imposées d’en haut.

De nombreux progrès méritent d’être accomplis en termes de management, mais également de mobilité et de formation. En France, toujours selon François Pellerin, près d’un tiers des salariés occupent un poste qui ne leur convient pas – c’est une catastrophe sur le plan de l’engagement des salariés, mais aussi pour la productivité et les individus eux-mêmes. Plutôt que des bilans de compétences, ce sont des bilans d’appétences qu’il faudrait conduire. Il ne suffit plus de s’intéresser aux compétences : il faut aussi s’intéresser aux talents et aux envies.

Si le programme de Nouvelle-Aquitaine s’appelle « Usine du futur », c’est pour marquer son lien avec les usines. C’est un terme très parlant : c’est la chair des hommes, c’est la graisse des machines, c’est une implantation dans un territoire – tandis que l’industrie, on ne sait pas trop ni ce que c’est, ni où elle se trouve.