Efficacité énergétique : les promesses du numérique

© iStock/kontrast-fotodesign

L’EFFICACITÉ ÉNERGÉTIQUE DES PROCÉDÉS INDUSTRIELS, DE LA THÉORIE À LA PRATIQUE

Pour atteindre en 2050 la neutralité carbone inscrite dans la loi énergie-climat, le Gouvernement s’est fixé pour objectif de réduire la consommation d’énergie en France de 40 % d’ici 2030. Le secteur industriel, qui représente 20 % de la consommation énergétique finale1, doit contribuer significativement à cette économie.

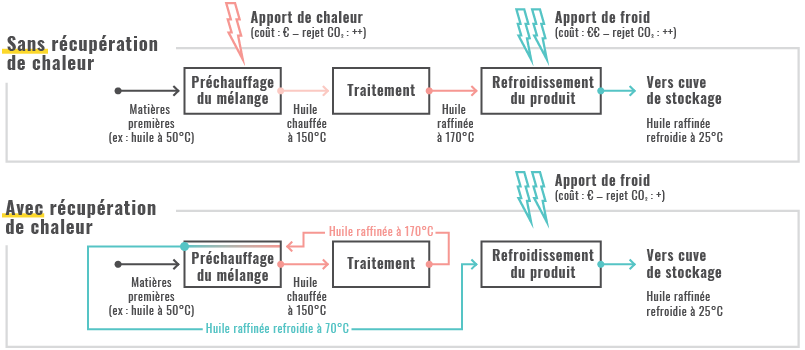

Les sites industriels les plus gourmands en énergie sont notamment ceux qui transforment la matière, comme on en trouve dans les industries chimique, pétrochimique, pharmaceutique, agroalimentaire … Sur place, des fluides sont soumis à des changements de température ou d’état (conversion de liquide en vapeur par exemple), ce qui consomme de l’énergie par endroits et en libère en d’autres. On peut dès lors optimiser la consommation du site industriel en recyclant cette énergie, notamment en récupérant la chaleur produite à un endroit pour chauffer un fluide froid situé ailleurs via un échangeur de chaleur, qui transfère l’énergie thermique d’un fluide vers un autre sans les mélanger. Nous avons développé un logiciel qui propose à l’exploitant industriel des solutions pragmatiques de réduction de consommation d’énergie thermique respectant les contraintes du site.

- 1. Bilan énergétique de la France pour 2018 : https://www.statistiques.developpement-durable.gouv.fr/sites/ default/files/2020-01/datalab-64-bilan-energetique-france-2018-janvier2020.pdf, p. 87.

DES OUTILS LOGICIELS QUI FACILITENT LA RÉNOVATION THERMIQUE

L’optimisation de la consommation énergétique a fait l’objet de nombreux travaux théoriques qui restent à ce jour assez peu mis en pratique par les industriels. Pourquoi ? Parce que les solutions techniques proposées, certes performantes, reposent le plus souvent sur une refonte intégrale du procédé existant et ignorent les solutions de récupération énergétique déjà installées conduisant alors à des coûts d’installation élevés. Par ailleurs, ces propositions ne tiennent pas toujours compte des contraintes propres aux sites étudiés, liées par exemple au réaménagement du site, à l’incompatibilité des flux, à la variabilité des procédés …

En conséquence de quoi on ne trouve souvent, sur les sites industriels, que des systèmes de récupération de chaleur ad hoc, résultant d’aménagements successifs plus que d’un réel processus d’optimisation. De tels systèmes s’avèrent sous-optimaux et des économies d’énergie significatives restent possibles2.

En cherchant à exploiter les données accessibles sur site, nous avons développé une méthode d’analyse avancée qui aboutit à une modélisation digitale du site industriel. Notre travail de recherche montre en effet que le recours à l’outil informatique3 permet de dépasser les limites des systèmes de récupération jusqu’alors développés. Plus précisément, il permet de proposer des solutions concrètes améliorant l’efficacité énergétique mais aussi la flexibilité et la robustesse des procédés. Les exploitants peuvent bâtir par essais successifs une solution qui respecte leurs contraintes techniques et économiques. Ils obtiennent même un éventail de solutions, plus ou moins coûteuses pour une réduction plus ou moins forte de la consommation énergétique : très schématiquement, plus on installe un grand nombre d’échangeurs nouveaux, plus on augmente l’investissement initial mais plus on réduit les coûts opérationnels à venir.

Ce qui est essentiel, c’est que ces configurations proposées partent de l’existant et non d’une feuille blanche. Elles peuvent consister par exemple à retirer des échangeurs offrant une trop faible récupération énergétique, pour les mettre ailleurs ou les remplacer par d’autres, afin d’obtenir une récupération de chaleur plus efficace.

FIGURE 1 – Principe de récupération de chaleur

- 2. Ces économies d’énergie sont diagnostiquées à l’aide d’une analyse systématique appelée analyse pincement développée au début des années 80.

- 3. En pratique, nous avons développé deux composants logiciels. Le premier permet de collecter un jeu de données historiques en température, pression et débit sur un horizon représentatif du fonctionnement du procédé (EDiFy : Enhanced Data Collection For Flexibility Analysis). Le second propose à l’exploitant un ensemble de solutions de remodelage (RREFlex : remodelage de réseau d’échangeurs de chaleur flexibles).

DE PREMIERS CAS D’ÉCOLE

Nous avons éprouvé l’utilité de ces logiciels en les appliquant à trois unités industrielles : un atelier de production de biodiesel à partir d’huile de colza, un train de préchauffe de pétrole brut (société Total) et un site de production de mono-chlorure de vinyle (société Vynova). Pour des raisons de confidentialité, nous ne présentons ici que les résultats tirés de ce dernier cas.

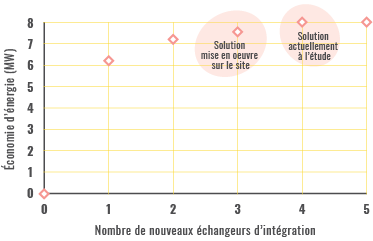

La consommation thermique4 de cette installation s’élève à 108 MW environ, dont 16 MW de vapeur et 92 MW de gaz pour les unités de craquage. Les configurations viables proposées par l’outil logiciel consistent à remanier les échangeurs déjà installés et à en ajouter de nouveaux. L’économie d’énergie thermique attendue varie entre 6 et 8 MW pour un à quatre échangeurs ajoutés, ce qui représente près de 50 % de la consommation en vapeur du site et près de 8 % de la consommation thermique totale. La mise en place du premier échangeur permet d’économiser 6,2 MW, soit 78 % du gain maximal possible. Le rendement s’améliore encore en installant d’autres échangeurs (figure 2) puis plafonne à 8 MW à partir du quatrième. À en juger par la réaction de l’exploitant, ces résultats ont été qualifiés de réalistes et convaincants : la troisième solution consistant en l’installation de 3 nouveaux échangeurs a déjà été mise en œuvre sur le site et l’ajout d’un quatrième échangeur est actuellement en cours de chiffrage.

FIGURE 2 – Économie d’énergie thermique selon le nombre d’échangeurs installés

- 4. La consommation thermique correspond ici à la consommation de chaleur sous forme de vapeur et de gaz.

DANS LES USINES 4.0, UNE NOUVELLE GÉNÉRATION DE RÉSEAUX D’ÉCHANGEURS FLEXIBLES

Notre outil apporte aux exploitants industriels une aide à la décision afin qu’ils trouvent une solution de récupération adaptée à leur contexte local. Il montre au passage pourquoi les technologies de simulation numérique ont parfois un rôle décisif pour enclencher la transition énergétique d’installations existantes.

Mais il y a plus. L’usine « du futur » doit en effet répondre à des exigences de flexibilité accrues : elle doit par exemple s’adapter à des gammes de PVC différentes dans une usine de production ou encore traiter plusieurs types de pétrole brut dans une raffinerie. Les communautés scientifiques et industrielles songent donc à des agencements de réseaux d’échangeurs capables de se reconfigurer, pour répondre à ces variations et absorber des aléas fréquents de température ou de débit. Les outils de simulation seront indispensables pour améliorer la performance des réseaux dans divers régimes de production et aider les exploitants à mettre en place des solutions de nouvelle génération.

Chiffres-clés

FOCUS

Un échangeur de chaleur permet de transférer de l’énergie thermique d’un fluide vers un autre sans les mélanger. Les deux fluides sont séparés par une surface qui laisse passer le flux thermique du fluide à l’autre pour modifier leur température.

En savoir plus

Ce texte est tiré de la thèse de doctorat de Lucille Payet, lauréate du prix de thèse remis par La Fabrique dans le cadre du concours 2019 pour étudiants et jeunes chercheurs.

Raphaële Hétreux, Lucille Payet, Gilles Hétreux, Pascal Floquet. 2019. Projet RREFLEX : Outil logiciel dédié à la synthèse de réseaux d’échangeurs de chaleur flexibles – Reconfiguration totale ou remodelage partiel du réseau existant.

Cet ouvrage est disponible en ligne https://www.ademe.fr/mediathèque.

Lucille Payet est coordinatrice de projets collectifs chez ALLICE, Raphaële Hétreux, Gilles Hétreux et Pascal Floquet sont enseignant chercheurs au laboratoire de génie chimique Toulouse INP à l’Université de Toulouse.

Projet réalisé au laboratoire de génie chimique de Toulouse et financé par l’Ademe et Total dans le cadre du 8e appel à manifestation d’intérêt « efficacité énergétique dans l’industrie ».

Pour réagir à ce Cube, n’hésitez pas à nous contacter : info@la-fabrique.fr