Mutations industrielles et évolution des compétences

Vers l’apprentissage permanent ?

L’industrie du futur repose sur de nouveaux modes de production qui permettent de fabriquer dans un temps plus court, plus proprement, parfois « sur mesure » à la demande des clients, et d’offrir de nouveaux services. Les industriels sont aujourd’hui très focalisés sur la dimension technologique de cette révolution. Ce moment d’appropriation des nouveaux outils correspond à une phase naturelle du processus de transition. Toutefois, l’introduction de technologies de rupture et la diffusion toujours plus importante des outils numériques posent aussi des enjeux humains, qui ne peuvent être évacués du débat. Quel sera l’impact des nouveaux modes de production sur l’organisation du travail et les modes de management ? Quelles seront les nouvelles attentes des employeurs à l’égard des salariés de la production ? Quels seront les métiers de demain ?

Thibaut Bidet-Mayer et Louisa Toubal

Résumé

La transition vers l’industrie du futur représente un défi technologique majeur pour les entreprises. Il se double d’un défi humain et organisationnel qui ne doit pas être sous-estimé. En effet, l’automatisation et la digitalisation des processus de production ont un impact sur la structure et la nature de l’emploi. De nombreux postes à faible valeur ajoutée sont détruits, tandis que les opérateurs ont besoin d’acquérir de nouvelles qualifications et que de nouveaux métiers apparaissent.

L’introduction de nouvelles technologies et de nouveaux usages remet aussi en question l’organisation hiérarchique traditionnelle. Plus particulièrement, la transformation digitale des entreprises modifie profondément les modes de communication, de management et de collaboration.

Face à la rapidité des changements technologiques et à la diffusion du numérique, le système de formation doit être repensé. Ce dernier doit former des personnes capables de s’adapter en permanence, de suivre, d’accompagner et de piloter le changement. Les savoirs nécessaires pour soutenir l’industrie de demain ne pourront plus être enseignés uniquement à l’école, avant le début de carrière : ils s’acquerront surtout avec l’expérience. L’apprentissage permanent pourrait devenir la norme.

Cette synthèse a été rédigée suite aux auditions d’une vingtaine d’experts (chefs d’entreprise, acteurs de la formation, syndicats, etc.).

Un impératif pour les salariés : monter en compétences

Les défis liés à la mondialisation, aux contraintes environnementales et à la numérisation de l’industrie obligent les industriels à monter en gamme. La transition vers l’industrie du futur doit permettre de répondre à ces exigences. Elle suppose la modernisation de l’appareil de production et donc une montée en compétences des salariés. Cette dernière se traduit par la disparition des postes à faible valeur ajoutée, au profit des salariés les plus qualifiés.

Ce phénomène n’est pas nouveau : les différentes vagues d’automatisation et la digitalisation des processus de production ont eu un impact considérable sur la structure de l’emploi industriel. En à peine vingt-cinq ans, la part des ouvriers non qualifiés a chuté de quinze points pour s’établir à 17,1 % en 2009 ; sur la même période, celles des ouvriers qualifiés et surtout des professions intermédiaires ont progressé de respectivement 4,6 et 6,8 points1.

Certaines tâches voire certains métiers sont en effet de moins en moins pris en charge par des personnes et de plus en plus par des robots.

Bruno Grandjean, président du directoire de Redex, explique ainsi que « les ouvriers non qualifiés sont amenés à disparaître. On constate chez nous qu’il n’y a pas eu de suppression d’emploi car nous avons la chance d’être sur un marché en forte croissance, ce qui nous a permis d’élever le niveau de compétence de certains salariés et de conserver les postes de manutention jusqu’aux départs à la retraite. Il reste aujourd’hui trois personnes sur ces tâches et nous ne recruterons plus sur ces fonctions. En résumé, la robotisation permet de supprimer toutes les fonctions à faible valeur ajoutée mais également de réduire les tâches pénibles et répétitives ».

Avec les progrès du numérique, de la robotique avancée et de l’intelligence artificielle, les craintes d’une substitution de l’homme par la machine s’accentuent2. Cette question domine les débats et de nombreuses études tentent d’évaluer l’impact des changements technologiques sur l’emploi : le cabinet Roland Berger3 estime par exemple que 42 % des emplois français seraient automatisables à un horizon de vingt ans.

L’enjeu majeur est aujourd’hui d’investir de façon conséquente dans la formation continue, afin de soutenir la montée en qualification des salariés. Or, les inégalités d’accès à la formation sont persistantes : sur la période 2008-2010, seuls 36 % des ouvriers ont bénéficié d’une formation continue, contre 60 % des cadres et professions intermédiaires4. De plus, ces dispositifs sont trop souvent dédiés à l’adaptation du salarié à son poste de travail ou encore au respect des règles de sécurité. Certaines entreprises ont mis en place des programmes visant à accroître de façon continue les compétences et l’employabilité de leurs salariés. A titre d’exemple, Laurent Bataille, PDG du groupe Poclain Hydraulics, explique que « le programme Skill In consiste à choisir une série de postes clés pour le groupe (applications, méthodes, maintenance, acheteurs) et à définir pour chacun de ces métiers un référentiel de compétences que nos collaborateurs doivent posséder. L’évaluation des compétences est réalisée au travers d’un questionnaire permettant d’évaluer l’écart entre les compétences personnelles de chaque salarié, ce référentiel et le niveau de maîtrise attendu pour chacune des compétences. En fonction des résultats obtenus, les collaborateurs se voient alors proposer des formations à la carte ».

L’accélération des transformations de l’appareil de production peut aussi se traduire par l’effondrement de certains secteurs et l’émergence de nouvelles activités. Cela exige de mettre en place une gestion active des reconversions pour les salariés qui seront contraints de se réorienter vers d’autres métiers, dans d’autres secteurs. Des dispositifs existent tels que les «passerelles métiers». Ces dernières permettent à des salariés d’un secteur d’acquérir les compétences nécessaires pour exercer dans un autre secteur. Des passerelles entre les filières aéronautique et automobile ont déjà été mises en place. Elles mériteraient de gagner en ampleur. Il faut pour cela surmonter des freins géographiques (mobilité), financiers (processus long et onéreux) mais aussi culturels.

- 1 – Source : enquêtes Emploi (Insee), traitement Dares.

- 2 – Pour en savoir: Bidet-Mayer T., 2015, «Automatisation, emploi et travail. Le robot tue-t-il l’emploi?», Les Synthèses de La Fabrique, n°1, décembre.

- 3 – Roland Berger, 2014, « Les classes moyennes face à la transformation digitale », octobre.

- 4 – Source : Portraits statistiques de branche (Céreq).

De nouvelles attentes vis-à-vis des salariés de la production

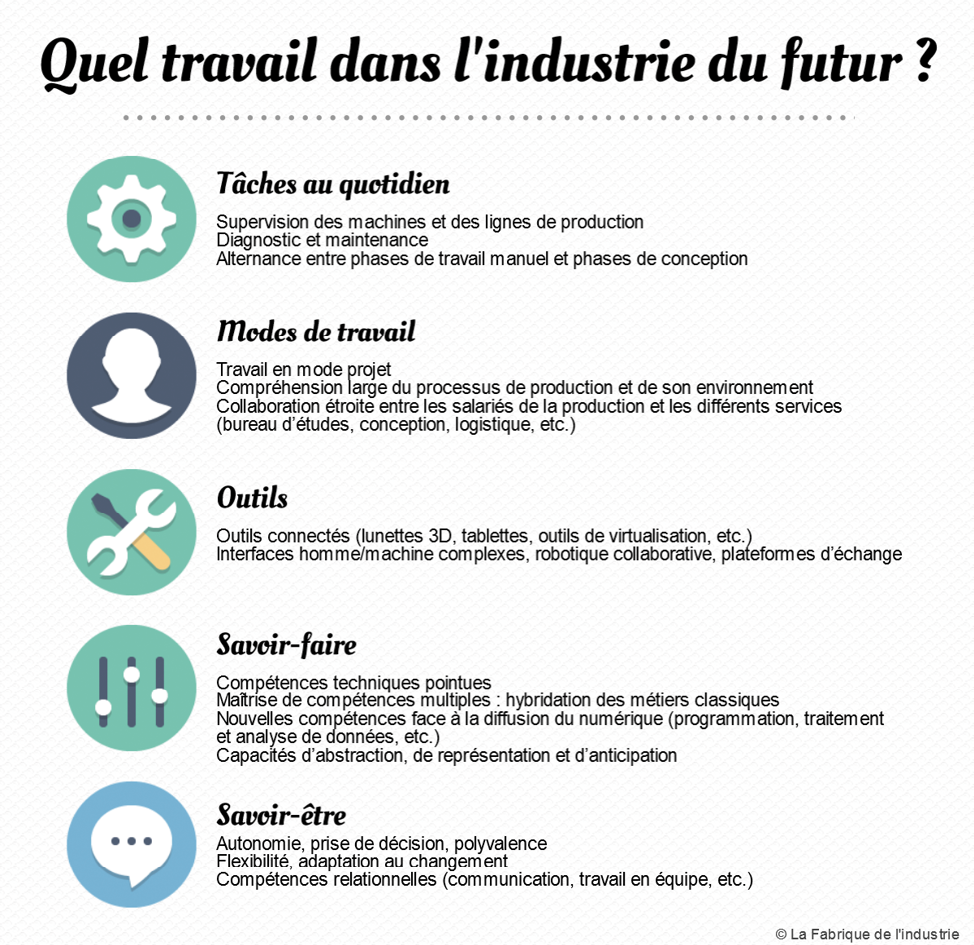

Au-delà de l’impact sur la structure de l’emploi, l’automatisation croissante des lignes de production et la diffusion de nouveaux outils numériques (terminaux mobiles, réalité augmentée, etc.) changent la nature du travail.

Les salariés de la production voient non seulement le périmètre de leur activité s’élargir au-delà de leur métier de base mais ils doivent aussi être capables d’intervenir sur plusieurs tâches à l’intérieur d’un même métier. Pour Olivier Strebelle, directeur général adjoint du groupe Gorgé, spécialisé dans les produits et services de haute technologie, « les ouvriers devront développer des connaissances et des compétences plus transverses, plus intégrées, et être capables de proposer un process end to end ». Franck Naro, directeur de l’usine Renault-Douai, renchérit en indiquant qu’« au-delà de la polyvalence, les opérateurs devront être capables d’alterner des phases de travail manuel, à la chaîne, et des phases plus en amont de la fabrication des véhicules (développement et industrialisation). »

Un exemple parlant est celui des activités de maintenance. Les usines sont déjà équipées de capteurs qui suivent et enregistrent l’exécution des opérations en production ; plus fins et plus précis, ces derniers permettent progressivement de réviser les machines suivant leurs conditions réelles d’utilisation. Ils peuvent par exemple prévoir une panne et entretenir une machine de façon autonome ou signaler le besoin d’une intervention. Les salariés n’interviendront donc plus directement sur les activités de maintenance mais seront chargés du contrôle de ces machines. Ces tâches nécessiteront notamment de faire évoluer les compétences des salariés pour gérer des données, développer de nouvelles capacités cognitives d’abstraction, de représentation et d’anticipation.

Ces évolutions réhabilitent la figure du « travailleur cognitif » décrit par Gabriel Colletis, professeur à l’université Toulouse 1. Contrairement à l’« ouvrier taylorien » dont le travail est segmenté et planifié en amont, le travailleur cognitif doit faire preuve de polyvalence, d’autonomie et de responsabilité pour gérer des problèmes complexes dans des situations inédites5.

Un écueil reste toutefois à éviter. L’usage du numérique ne doit pas se faire au détriment du développement des compétences techniques. Pour Bruno Grandjean, « il y a une tendance aujourd’hui à tout vouloir virtualiser mais, dans le monde réel, les savoir-faire ‘anciens’ restent d’actualité. Il manque souvent un aspect pratique, les fondamentaux sur les métiers traditionnels sont parfois négligés dans les formations dispensées. Nous avons toujours besoin d’une intelligence manuelle car nous fabriquons des pièces de grande précision. Les machines ne sont pas des presse-bouton, il faut un socle de connaissances de base pour travailler la matière, gérer l’usure des outils, régler par exemple la vitesse de coupe, travailler sur un plan… Tout ceci manque aux jeunes sortants d’école ».

La rapidité des changements technologiques et la diffusion du numérique imposent une mise à jour régulière des compétences des salariés. Dans ce contexte, le système de formation doit répondre au besoin des personnes de s’adapter en permanence, de suivre, d’accompagner et de piloter le changement. Cela signifie que l’enseignement doit être centré non seulement sur les savoir-faire, mais aussi sur le savoir-être et le « savoir-apprendre ».

L’école, d’ailleurs, ne peut pas tout. Franck Naro se dit conscient que « nous ne pourrons jamais disposer d’opérateurs sortants directement de l’école et disposant de l’ensemble des compétences attendues. Nous nous appuyons donc sur notre École de la fabrication qui conjugue cours théoriques et expériences terrain pour adapter les compétences à nos besoins ». D’autres entreprises, comme Festo, ETI allemande spécialisée dans les systèmes d’automatisation, expérimente de nouveaux modes de formation pour développer l’adaptabilité et la polyvalence de ses salariés. Elle a ainsi créé des mini-centres de formation au sein même de ses usines : les learning factories. Ces structures ont un triple objectif : développer des programmes de formation se rapprochant le plus possible des conditions réelles de production ; instaurer un environnement propice à l’adaptation continue des compétences ; faciliter l’adhésion des salariés aux transformations.

Festo: l’apprentissage par la pratique

Festo, ETI allemande spécialisée dans les systèmes d’automatisation, se situe au premier rang des transformations liées à l’industrie du futur et expérimente de nouveaux modes de formation pour développer l’adaptabilité et la polyvalence de ses salariés. Le groupe a choisi de proposer son propre modèle qui se concrétise par la création de mini centres de formation au sein même de ses usines: les «learning factories». Ces structures visent à développer des programmes de formation se rapprochant le plus possible des conditions réelles de production et à instaurer un environnement propice à l’apprentissage, condition indispensable à l’adaptation continue des compétences.

Les modalités d’apprentissage sont très particulières. Festo privilégie les «one point lessons», ces modules de formation extrêmement courts se déroulant entre trente minutes et deux heures au maximum et permettant de résoudre des problèmes précis. Une centaine de modules différents sont proposés autour de thématiques telles que la maintenance prédictive, les économies d’énergie, l’amélioration de l’efficacité sur les postes d’assemblage, etc., et de nouveaux programmes peuvent être développés à la demande des responsables d’équipe lorsqu’une situation inédite est identifiée et qu’un besoin en formation se fait sentir. A travers cette méthode, le groupe fait donc le choix de passages en formation plus courts mais à des intervalles plus réguliers. Elle présente l’avantage de faire en quelque sorte de la formation une part du quotidien du salarié et de développer une culture de l’apprentissage continu. Elle conduit également à impliquer davantage les opérateurs dans la détection et la remontée de problèmes.

Vers de nouvelles formes d’organisation du travail

L’industrie du futur s’appuie sur des modes de production plus flexibles, de manière à répondre à une demande de produits toujours plus personnalisés. Dans ce contexte, de nombreux industriels sont tentés de remédier aux insuffisances des organisations hiérarchiques traditionnelles, jugées trop rigides pour relever ce défi. Ces dernières sont notamment remises en cause par la diffusion des outils numériques, qui modifie profondément les modes de communication, de management et de collaboration.

Certaines entreprises comme Michelin, Somfy ou Redex ont mis en place des organisations responsabilisantes, combinant lean et autonomie. Elles se traduisent notamment par la création d’îlots de production au sein des usines et introduisent de nouvelles méthodes de travail plus collaboratives, plus participatives.

Dans cette nouvelle configuration, le manager voit son rôle évoluer. Selon Philippe Choderlos de Laclos, directeur général du Cetim, « il a un rôle spécifique à jouer, mais qui n’est pas simple. Donner plus d’autonomie à chacun reconfigure l’organisation du travail en équipe. Le manager doit aujourd’hui jouer un rôle de régulateur et d’animateur, tout en conservant sa légitimité pour exprimer une autorité qui est à la fois sollicitée mais aussi décriée par les collaborateurs ». Ces nouvelles formes d’organisation peuvent provoquer des pertes de repères et une montée des risques psychosociaux au sein de la chaîne managériale et des fonctions support. Selon Dominique Foucard, directeur de la prévention et de la performance industrielle de Michelin, « le responsable d’îlot n’est plus celui qui résout le problème techniquement, il est celui qui aide les gens à le résoudre eux-mêmes. Ce n’est pas la même chose, certains sont en souffrance car ils ont changé de rôle ».

Par ailleurs, si les managers ne sont pas là pour contrôler le travail mais pour aider à maintenir la cohésion, cela ne veut pas dire que l’activité des salariés ne sera pas contrôlée. Dans leur ouvrage sur les défis liés à la transformation numérique du modèle industriel allemand, Dorothée Kohler et Jean-Daniel Weisz indiquent ainsi que « par la mise en réseau de toutes les machines sur une ligne de production Industrie 4.0, la hiérarchie de l’entreprise peut à tout moment connaître l’état d’avancement des processus et le statut des pièces en cours de fabrication. L’entreprise dispose ainsi de données très détaillées sur la performance individuelle des salariés6. » C’est pourquoi les syndicats allemands préconisent « une protection des opérateurs et une protection de leurs données de production ».

Enfin, dans le cadre de l’industrie du futur, les salariés de la production devront davantage travailler de façon décloisonnée, avec des individus d’origines et de compétences différentes (R&D, logistique, marketing, etc.). Or, comme le rappelle Vincent Jauneau, directeur du secteur Industry de Siemens France, « le déficit de collaboration entre les bureaux d’études et les salariés de la production que l’on observe aujourd’hui représente un frein dans la transition vers l’industrie du futur ».

De nouvelles formes d’apprentissage se développent, tant dans le cadre de la formation initiale que continue, afin de répondre à ce défi. De nombreux acteurs (industriels, IRT, établissements de formation) ont mis en œuvre de nouvelles pédagogiques d’apprentissage avec une multiplication des cursus croisés, atypiques, où peuvent se mélanger la formation d’ingénieur et d’autres formations initiales et continues (CAP, Bac pro, etc.) (cf. encadré).

Des initiatives pour apprendre à travailler autrement et relever les défis de l’industrie de demain

Le CESI a fait évoluer ses pratiques pédagogiques notamment pour former le mieux possible les ingénieurs du futur. Baptisée «apprentissage actif par projet» (A2P2), cette nouvelle approche vise à favoriser l’agilité et le pragmatisme de ces futurs salariés en tenant compte de l’ensemble des dimensions organisationnelles, humaines, techniques et économiques de l’entreprise. Les étudiants sont confrontés à des défis actuels en lien avec leur future profession. Les équipes d’apprenants travaillent ensemble à résoudre un problème proposé par l’enseignant, et pour lequel ils n’ont reçu aucune formation particulière. Cela les incite à faire des apprentissages de contenu et de savoir-faire, à découvrir des notions nouvelles de façon active. La démarche est guidée par l’enseignant qui joue un rôle de facilitateur. Il n’est plus en situation d’écoute (cours) en vue d’une évaluation finale (contrôle), mais en situation active d’acquisition de savoirs, de savoir-faire qui feront l’objet de l’évaluation de son travail. Le projet consiste en une activité structurée, qui peut être effectuée en petits groupes d’élèves: chaque projet comprend plusieurs tâches qui sont autant d’étapes de réalisation ou de mini-projets à l’intérieur du projet. Selon Bertrand Moulin, directeur de l’école d’ingénieurs CESI Sud-Est, « à l’issue de son parcours, l’élève est apte à conduire et à manager le changement, les transformations, dans une démarche innovatrice avec un esprit d’entreprendre. Il a toute la capacité d’adaptabilité pour, non seulement prévoir ce qu’il doit faire ou définir pour réaliser une pensée du métier du futur, mais également s’adapter à ce qui pourrait arriver7. »

De son côté, l’IRT Jules Verne expérimentera des groupes de formation inter-niveaux afin de favoriser l’insertion des futurs salariés dans de nouvelles formes de travail plus transversales, plus coopératives. Bruno Salmon- Legagneur, directeur de la formation de l’IRT Jules Verne, explique cette démarche: «concrètement, cela signifie d’essayer de faire travailler des ingénieurs avec des étudiants en licence, des bacs pro, des CAP autour d’un même projet. C’est évidemment source de complexité notamment en termes d’organisation et pour trouver des projets d’intérêt commun. Nous travaillons en ce sens avec un projet intitulé «Manufacturing academy», un campus totalement dédié aux métiers de la production industrielle qui ouvrira ses portes en 2019. Stéphane Cassereau, directeur général de l’IRT Jules Verne, explique que «l’idée est de créer des passerelles, des modules communs, d’associer le monde universitaire et celui des écoles d’ingénieurs, mais aussi de faire travailler des techniciens, des opérateurs et des ingénieurs sur des projets communs, de faire en sorte qu’ils apprennent à travailler ensemble8. »

Mettre en place une organisation industrielle qui favorise la prise de responsabilité, renforce l’autonomie des collaborateurs, développe leur implication n’est pas simple. Les organisations responsabilisantes exigent de clarifier les politiques de reconnaissance des nouvelles responsabilités du salarié, notamment à travers les grilles de qualification et de rémunération. En effet, les responsables des îlots de production doivent disposer d’une forte maturité professionnelle et d’une polyvalence développée. Cette organisation requiert une ingénierie conséquente (organisation de la rotation des postes, plans de formation, etc.), et suppose d’accompagner le salarié par une formation adaptée.

Ce type d’organisation ne peut s’envisager sans la concertation des organisations syndicales et des instances représentatives du personnel. Elles jouent un rôle de vigilance sur l’environnement du travail et font ainsi remonter les dysfonctionnements évoqués par les salariés. De nombreuses entreprises comme Michelin les informent et les associent à la démarche (définition des objectifs, concertation sur les méthodes employées) pour susciter l’adhésion de leurs salariés à chaque étape du processus de transformation.

- 5 – Colletis G., Dieuaide P., 2008, «Travail, compétences et nouvelles centralité du rapport salarial» in Colletis G. et Paulré B. (coord.) «Les nouveaux horizons du capitalisme», Economica.

- 6 – Kohler D., Weisz J-D., 2016, «Industrie 4.0. Les défis de la transformation du modèle industriel allemand», La Documentation française, mars.

- 7 – Agera, CESER Auvergne-Rhône-Alpes, « Industrie du futur, métiers de demain », Actes du colloque du 24 novembre 2015, Lyon.

- 8 – Guimard E., 2015, «L’institut Jules Verne lance une ‘Manufacturing Academy’», Les Echos [en ligne], disponible sur: www.lesechos. fr/27/11/2014/LesEchos/21823-103-ECH_l-institut-jules-verne-lance-une—manufacturing-academy–.htm [consulté le 16/12/2015]

Technologies de demain: nouveaux métiers, nouveaux besoins?

La vitesse et l’ampleur des changements technologiques rendent très difficiles les exercices d’anticipation sur les besoins en compétences futures et l’identification des nouveaux métiers. Certaines entreprises comme Airbus travaillent actuellement à une cartographie des nouvelles compétences critiques. Thierry Baril, directeur des ressources humaines du groupe aéronautique, explique qu’« il devrait y en avoir une vingtaine, de natures très diverses. Certaines concerneront toute l’entreprise – comme par exemple la maîtrise des notions clés de la digitalisation, d’autres seulement des effectifs restreints ». Mais, selon Isabelle Martin, secrétaire confédérale de la CFDT et membre du bureau du Conseil national de l’industrie (CNI), « personne en France n’a une vision globale des besoins en emplois industriels, des formations adaptées et des effectifs à y inscrire ».

À titre d’exemple, les entreprises éprouvent aujourd’hui de grandes difficultés à recruter des experts dans le domaine du big data car ce besoin de spécialistes n’a pas été anticipé. Selon Jérémy Harroch, fondateur du cabinet de conseil en expertise statistique Quantmetry, « les besoins annuels en data scientists sont estimés entre 2 000 et 3 000 personnes alors que les écoles n’en formeraient que 200 à 300 sur la même période ». Les difficultés de recrutement s’expliquent également par une inadéquation des candidats, en raison d’un décalage entre l’offre de formation et les besoins des industriels. Selon la Fafiec, l’OPCA des métiers du numérique, de l’ingénierie, du conseil, des études et des métiers de l’événement, « l’offre de formation existante reste trop centrée sur les technologies et techniques d’exploitation de la donnée et semble occulter les aspects ‘métiers’, ‘agilité’, ‘pédagogie’9. » Pourtant, de nombreux métiers vont émerger dans ce domaine. Les effets de cette rupture technologique sont tels que des fonctions se créent au sein des entreprises, au plus haut niveau. Par exemple, le chief digital officer (CDO) a pour rôle de définir les priorités numériques de l’entreprise et de diffuser cette culture digitale dans l’ensemble de l’organisation (cf. encadré).

Un nouveau métier: le «chief digital officer»

Face aux défis de la transformation numérique, les grandes entreprises ont fait naître depuis un peu plus de cinq ans cette fonction spécifique. Le chief digital officer (CDO) se considère avant tout comme un accélérateur ou un catalyseur de la transformation numérique. Son rôle consiste à définir les priorités numériques de l’entreprise qui guideront la stratégie à suivre. En collaboration avec la direction des ressources humaines, il diffuse et fait adopter la culture numérique dans toute l’entreprise.

Ces managers sont à la tête d’équipes très réduites, de l’ordre d’une dizaine de personnes fonctionnant comme une start-up. Elles regroupent des spécialistes du numérique, aux compétences multiples, capables de s’adapter et de s’appuyer sur des relais dans chacun des métiers de l’entreprise.

En termes de compétences, ces experts ont souvent une formation tournée vers l’international, un goût prononcé pour l’innovation, un désir de collaborer avec des agences digitales, des écoles, des start-ups, des incubateurs, etc. Ces managers organisent des rencontres avec leurs homologues appartenant aussi bien au secteur de l’industrie que des services afin de partager des bonnes pratiques et d’évaluer la performance de leurs investissements digitaux.

L’inadéquation de l’offre de formation se retrouve également dans le domaine de la fabrication additive. De nouveaux métiers se créent, pour tenir compte des attentes en termes de conception, bio printing et de l’usage des nouvelles imprimantes et des nouveaux consommables (nouveaux matériaux, combinaison de matériaux). Les formations restent pourtant peu développées et se focalisent souvent sur la partie « procédé », au détriment d’autres facettes incontournables telles que le design, les logiciels, les matériaux, les finitions, etc10. La collaboration étroite entre industriels et écoles d’ingénieurs ou universités est essentielle pour favoriser l’émergence de profils qualifiés. Aux États-Unis, le centre de recherche America Makes spécialisé dans la fabrication additive et rattaché à l’université de Louisville, rassemble en un même lieu chercheurs, partenaires publics (NASA, NSF, etc.) et industriels (Boeing, Siemens, 3D Systems, etc.). Grâce à cette mise en réseau étroite des acteurs, cette structure facilite la construction de modules de formation au plus proche des besoins du terrain ainsi que leur mise à jour en fonction des évolutions technologiques et des applications proposées.

Plus généralement, on observe une tendance de fond vers l’hybridation des métiers. Les industriels sont de plus en plus nombreux à rechercher des candidats maîtrisant des compétences multiples, regroupant plusieurs métiers « classiques ». Ce phénomène n’est pas nouveau : le rapprochement entre les TIC et les industries mécaniques, électriques et électroniques, initié il y a plus de trente ans, avait conduit à l’apparition de la mécatronique. Pour Dominique Filliatre-Siméon, directrice des ressources humaines de Siemens France, cela plaide en faveur d’un renforcement des synergies intersectorielles : « les fédérations professionnelles sont organisées en silos alors qu’au sein d’une entreprise, avec l’introduction du numérique, les relations entre les différents métiers (électronique, robotique, mécanique, etc.) vont se fluidifier. Il faut que les organisations syndicales au sein des commissions paritaires consultatives conçoivent des formations répondant au fait que les métiers seront de plus en plus imbriqués ». Les comités stratégiques de filières du CNI ont un rôle central à jouer pour faciliter ces synergies, afin de définir des référentiels métiers communs et permettre d’adapter les filières de formation

- 9 – Fafiec, 2015, «Formations et compétences Big Data et Cloud Computing en France», OPIIEC, décembre.

- 10 – CGArm-CCI, «L’impression 3D: Porte d’entrée dans l’industrie du XXIe siècle», à paraître.

En savoir plus

· Bidet-Mayer T., Toubal L., 2014, «Formation professionnelle et industrie: le regard des acteurs de terrain», La Fabrique de l’industrie, Presses des Mines, novembre.

· Kohler D.,Weisz J-D.,2016,«Industrie 4.0. Les défis de la transformation du modèle industriel allemand»,LaDocumentation française, mars.

· Agera, CESER Auvergne-Rhône-Alpes,«Industrie du futur, métiers de demain», Actes du colloque du 24 novembre 2015, Lyon.

Pour réagir à cette note, vous pouvez contacter : Thibaut Bidet-Mayer (thibaut.bidet@la-fabrique.fr) ou Louisa Toubal (louisa.toubal@la-fabrique.fr)