Organisation et compétences dans l’usine du futur

Violett, 1923 Kandinsky Vassily (1866-1944) Paris, Centre Pompidou – Musée national d’art moderne – Centre de création industrielle Photo © Centre Pompidou, MNAM-CCI, Dist. RMN-Grand Palais / image Centre Pompidou, MNAM-CCI

Préface de Bruno Grandjean, président de l’Alliance Industrie du Futur

Les entreprises industrielles, soumises à une pression concurrentielle permanente, vivent et survivent en réalisant chaque année des gains de productivité : soit en répondant à des demandes nouvelles, soit en réduisant leurs coûts directs et leurs besoins en consommations intermédiaires, soit les deux à la fois. C’est dans ce but qu’elles redoublent d’efforts pour imaginer des produits et des services innovants ou de nouvelles manières de les réaliser, qu’elles renouvellent les compétences de leurs équipes, qu’elles cherchent à réduire leurs coûts… En somme, l’industrie ne cesse jamais d’être tendue vers une vision de l’avenir, qu’elle préfigure et participe à faire advenir.

Depuis 2011, en Allemagne puis dans tous les pays du monde, des groupes d’experts tentent d’imaginer ce que sera le futur de l’industrie. À quoi ressemblera la production du fait de l’irruption des technologies de l’information, non plus seulement dans les bureaux d’étude mais à présent aussi dans les ateliers ? À quoi ressemblera le travail aussi ? Pourra-t-on s’appuyer sur des machines autonomes et communicantes ? Quels savoir-faire faudra-t-il maîtriser ? Comment les équipes seront-elles organisées et les responsabilités réparties ?

Nous n’avons pas réponse à toutes ces questions. Mais nous savons que nous ne pouvons pas attendre d’y avoir totalement répondu avant d’enclencher un mouvement ambitieux de modernisation de notre parc productif ; nous le pouvons d’autant moins que tous les industriels de la planète sont de cet avis. C’est cette grande mobilisation, ce grand dessein, que nous appelons en France « industrie du futur » et que d’autres nomment Industrie 4.0 ou Advanced Manufacturing.

Cette mise en mouvement se nourrit de deux courants : technique et humain. D’une part en

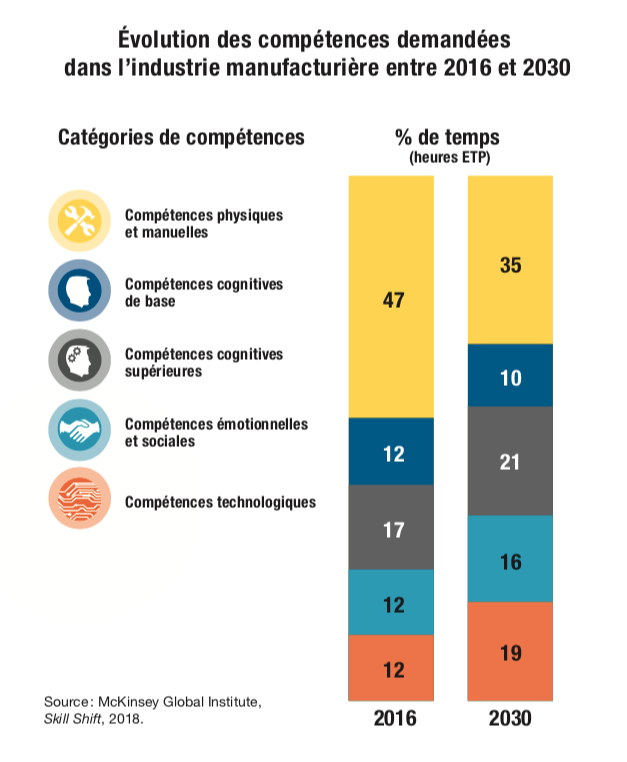

effet, les entreprises doivent s’approprier les nouvelles technologies numériques, sources de nombreuses opportunités (intelligence artificielle, modélisation numérique des produits et process, interfaces avec les clients et fournisseurs, machines connectées et autonomes, robotique…). D’autre part et dans le même temps, elles doivent donner à leurs équipes la possibilité de maîtriser ces techniques et d’en tirer le meilleur parti, et faire monter en compétence leurs salariés.

La rencontre de ces deux transformations fait couler beaucoup d’encre, parce qu’elle suscite autant d’espérances que d’appréhensions. Le robot va-t-il détruire nos emplois ou rendre le travail à l’usine ergonomique pour toutes et tous ? L’intelligence artificielle offre-t-elle des gisements de productivité insoupçonnés ou va-t-elle faire de chaque opérateur un pur exécutant de consignes logicielles ? Peut-on espérer une montée en compétence de tous les travailleurs de l’industrie ou le numérique va-t-il accentuer jusqu’au déchirement la polarisation des actifs et des emplois ?

Aucune de ces réponses n’est valable dans l’absolu. Tout dépend, à chaque fois et sur chaque site, des conditions techniques et humaines dans lesquelles les innovations sont déployées et au service de quelle stratégie d’entreprise elles sont convoquées. Mais c’est bien là qu’il faut regarder, à n’en pas douter : à l’interface entre le bouillonnement de la novation technique et la vitalité des équipes en mouvement.

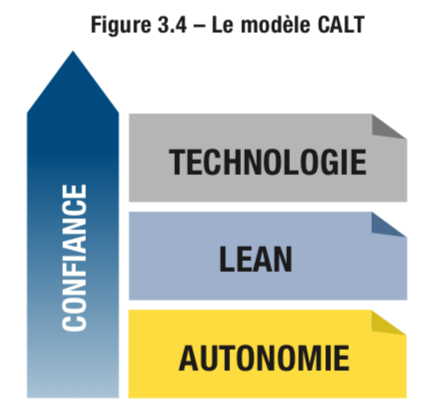

C’est tout le mérite de cet ouvrage, dont l’analyse est méticuleusement adossée à une quinzaine d’études de cas (dont quatre entreprises labellisées « vitrine Industrie du futur » par l’AIF). Il montre, avec son modèle CALT (confiance, autonomie, lean, technologie), combien

la technique, l’organisation de la production et la culture d’entreprise avancent de concert. Forts de ces observations, les auteurs avancent la proposition d’un « design du travail », c’est-à-dire d’une conception des activités de production qui prendrait en compte les attentes et les besoins de l’opérateur en activité et dont celui-ci serait acteur. Je m’associe pleinement à cette proposition et souhaite qu’elle obtienne rapidement une audience étendue, car elle esquisse de toute évidence le principal défi organisationnel que nos entreprises ont devant elles et représente une réponse au problème d’attractivité des métiers de l’industrie.

L’Alliance Industrie du futur (AIF) a placé au cœur de sa stratégie la prise en compte du salarié avec son savoir-faire, ses compétences et son savoir-être, comme élément majeur de la réussite de la transformation de l’industrie française. Cette thématique constitue l’un des six leviers de compétitivité figurant dans son référentiel de l’industrie du futur. Ses travaux, Agora Industrie, Osons l’Industrie…, menés avec ses membres, en témoignent. C’est pourquoi je suis particulièrement heureux de m’associer à la publication de cet ouvrage de la Fabrique de l’industrie.

Synthèse

L’objectif de cette Note est d’identifier des pratiques émergentes d’organisation du travail et de gestion des compétences dans les usines qui modernisent avec succès leur outil de production, à partir d’une vingtaine de témoignages d’experts et de dirigeants d’entreprises manufacturières de taille variée. Ces entreprises sont plutôt à l’avant-garde et ne sont donc pas représentatives de l’ensemble des usines françaises, mais ces pionnières peuvent inspirer les autres. Leur transformation est globale et culturelle, avant même d’être technologique.

Besoins des entreprises et transformation

La transformation vise à augmenter la compétitivité et l’agilité de l’entreprise.

Cette transformation passe non seulement par l’introduction de technologies, mais surtout par une évolution vers un modèle d’organisation plus apprenante, permettant de réduire les temps de contrôle et de décision de la chaîne managériale (autonomie), d’encourager les salariés à s’exprimer sur leur tâche et leur poste (amélioration continue), et de libérer les énergies et la créativité (innovation).

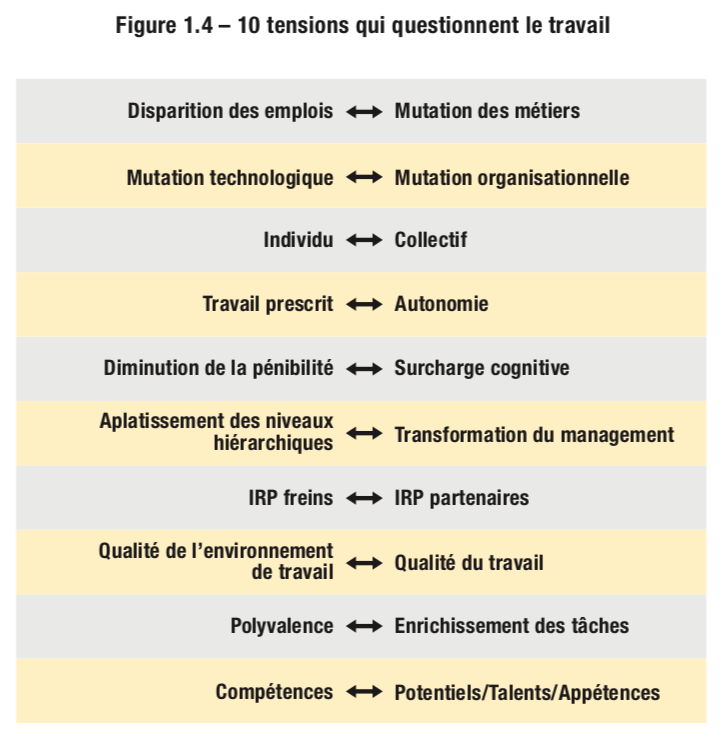

L’organisation apprenante reste cependant – même dans ces entreprises pionnières – plutôt un objectif à atteindre qu’une réalité avérée. On constate une recherche encore tâtonnante d’équilibre entre la rationalisation des procédures là où il y en avait peu et l’augmentation des marges de manœuvre des salariés. Il n’y a pas un modèle unique abouti, mais des circulations, des hybridations entre différents modèles d’organisation, qui tentent de résoudre diverses tensions, par exemple entre l’enrichissement des tâches sur chaque poste et la polyvalence des opérateurs susceptibles d’occuper plusieurs postes, ou entre la diminution de la pénibilité physique et l’alourdissement de la charge cognitive et psychologique. Dix de ces tensions sont commentées en annexe du document.

Gestion des compétences

Pour faire face aux difficultés de recrutement dans les métiers de production, les entreprises sont amenées à embaucher et gérer les carrières en s’appuyant davantage sur le potentiel des personnes (capacités, savoir-être, appétences) que sur les compétences visibles sur leur CV, et en accompagnant les talents dans la durée (soutien aux projets personnels, intrapreneuriat).

Les entreprises de l’échantillon investissent de façon importante dans la formation pour adapter les compétences de leurs salariés.

Les compétences métiers ne représentent qu’une partie de cet effort de formation ; le reste est consacré au développement des savoir-être, des capacités relationnelles et d’une culture numérique. À côté de la formation traditionnelle, les entreprises encouragent les apprentissages informels qui visent à stimuler la curiosité, l’initiative et les collaborations transversales entre salariés, afin de renforcer l’agilité de l’organisation.

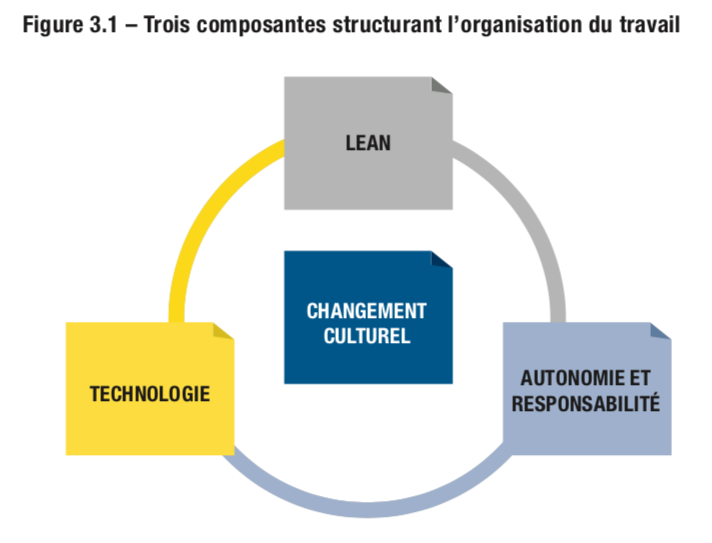

Trois composantes structurant l’organisation du travail

Quasiment toutes les entreprises de l’échantillon combinent, à des niveaux de maturité variables, lean (rationalisation des processus), autonomie des salariés et introduction de nouvelles technologies.

Le lean est un outil structurant mais insuffisant lorsque les opérateurs ne sont pas au cœur de la démarche. Les gains de productivité sont alors souvent de courte durée et les contraintes induites, mal vécues.

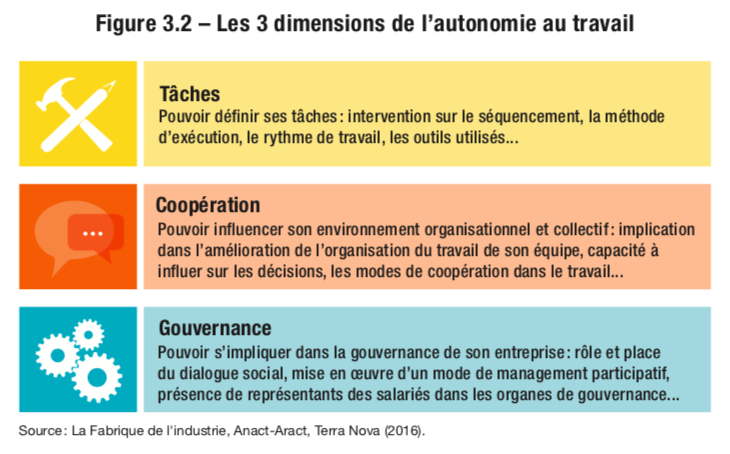

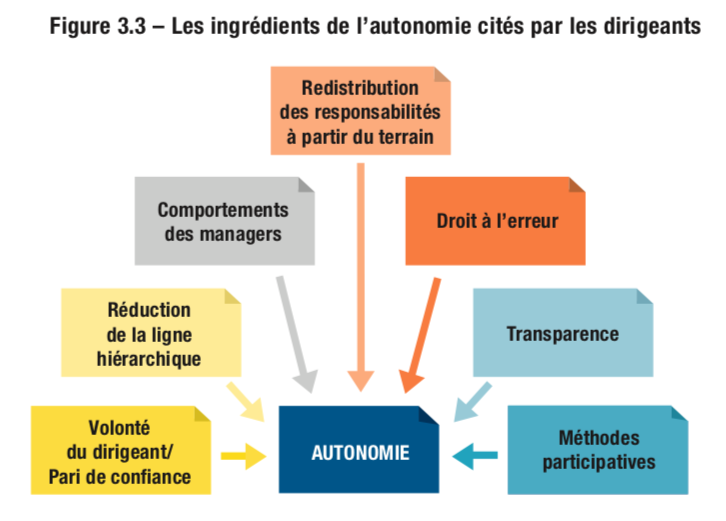

Le développement de leur autonomie permet aux salariés de se réapproprier l’organisation de leur travail, de réfléchir sur son sens et son intérêt et sur ce qui les empêche parfois de faire du bon travail.

Cette autonomisation des salariés conduit souvent à un aplatissement de la ligne hiérarchique et à un déplacement progressif des frontières entre exécution et décision. Cet accroissement du pouvoir d’agir et de la responsabilité se révèle toutefois un chemin escarpé pour certains salariés et pour certains managers.

Quand les technologies sont introduites dans l’usine, elles peuvent permettre au lean de déployer tout son potentiel, par la synchronisation des flux physiques et des flux d’informations (lean connecté). Mais leur impact sur la qualité du travail est ambivalent : enrichissement des tâches ou réduction des marges de manœuvre d’un opérateur guidé et « piloté » par les technologies ?

Vers un design du travail ?

Là où l’autonomie précède le lean et où les opérateurs sont associés à l’introduction des technologies, l’appropriation de celles-ci est plus aisée et efficace. L’acronyme CALT (confiance, autonomie, lean, technologie) dessine un chemin de progrès permettant de combiner valorisation du travail humain, modernisation de l’outil de production et performance pour l’entreprise. La confiance, condition du bon déroulement de la démarche, se renforce au cours de son déploiement.

Cette approche illustre ce que pourrait être, d’une manière plus générale, le design du travail, une approche qui consiste à appliquer la pensée design non plus seulement à la construction du produit ou du service avec le client final mais aussi à celle du processus de définition du travail avec le salarié. Certaines entreprises ont commencé à explorer cette voie. Cet effort est nécessaire pour redonner de l’attractivité aux métiers de la production, et in fine à l’industrie.

INTRODUCTION

À quoi ressemblera l’usine du futur ? En première instance, cette question semble faire appel à un imaginaire techno-futuriste, idéalisé ou critiqué selon les points de vue. Cécile Roche, Lean and Agile

qui laisse penser que nous avons du temps pour nous adapter et éloigne le caractère d’urgence des transformations ». Disons-le tout net, l’usine du futur dont il sera ici question n’est pas celle que vous imaginez.

Usine du futur, futur de l’usine

Les pouvoirs publics et les fédérations industrielles mobilisent aujourd’hui les entreprises autour d’une vision de l’industrie qui se modernise par l’incorporation de technologies numériques sophistiquées. Pourtant, l’usine du futur ne se résume pas à l’introduction de technologies « 4.0 ». L’usine dont nous allons parler est celle qui se transforme ici et maintenant, sur nos territoires et avec les communautés humaines qui la composent, pour assurer son existence et sa prospérité dans le futur. Contrairement à l’industrie, concept abstrait et ensemble d’activités débordant largement la seule production d’objets, l’usine est un lieu fait de métal, de machines, de chair, de vie et de neurones. L’usine est un lieu tangible, le lieu d’une transformation permanente où se combinent le travail humain et l’innovation technologique et organisationnelle. Aujourd’hui, il est question de robots, d’objets connectés, de jumeaux virtuels, d’analyse de données massives, d’intelligence artificielle et de nouveaux procédés de fabrication. Mais aujourd’hui comme hier, il faut aussi organiser le travail et les flux, capitaliser les connaissances, développer les compétences de chacun, promouvoir des relations de travail permettant de construire des capacités collectives et l’engagement de tous, bref… il faut s’intéresser à l’humain.

Est-ce à dire que rien n’a changé ? Tout au contraire. Comme le dit Anne Leitzgen, présidente de Schmidt Groupe, « plus de digital nous conduit à développer toujours plus d’humain ». Ce qui pourrait ressembler à un slogan marketing semble confirmé par l’analyse de chercheurs. Pierre Veltz1 souligne ainsi : « Soient deux usines de yoghourts, absolument identiques, mêmes qualifications, niveaux de salaires très proches. Surprise : le coût de la tonne produite varie de 50 % entre les deux sites. Pourquoi ? […] Celle-ci dépend directement de la densité et de la qualité des communications au sein des collectifs humains gravitant autour de la machinerie, de leur capacité à apprendre collectivement, à interpréter et à gérer les flux d’événements qui constituent désormais le véritable substrat du travail.» C’est donc le levier managérial et humain qui ferait la différence entre les entreprises, de façon au moins aussi importante que la technologie.

Mutation technologique, mutation organisationnelle

Pourtant, beaucoup de dirigeants semblent encore focaliser leur réflexion sur les mutations technologiques, la rentabilité et le financement des investissements. Dans un récent livre blanc2, EY distingue la maturité opérationnelle des entreprises, i.e. la transformation de l’outil de production ; la maturité organisationnelle, i.e. l’adaptation de l’organisation ; et la maturité de la relation client. Le cabinet constate que seulement 15 % des grandes entreprises industrielles ont une transformation de leur organisation à la hauteur de la maturité de leur transformation opérationnelle et de leur prise en compte du client. L’étude indique que la transformation organisationnelle n’est souvent abordée que lorsqu’un plafond de performance est atteint, mais qu’a posteriori certains dirigeants regrettent de ne pas avoir suffisamment anticipé les transformations du processus de production, l’impact sur les personnels, les besoins de formation aux nouvelles compétences requises. Le niveau de performance de la mutation opérationnelle dépend crucialement de la bonne prise en compte des questions d’organisation et de compétences.

L’objectif de cet ouvrage est d’examiner si et comment certaines organisations industrielles, en prise avec des transformations de leur outil de production, développent des pratiques plus efficientes que d’autres en matière de gestion et d’acceptation du changement par les équipes, et de développement des compétences visant à tirer tout le parti possible des technologies.

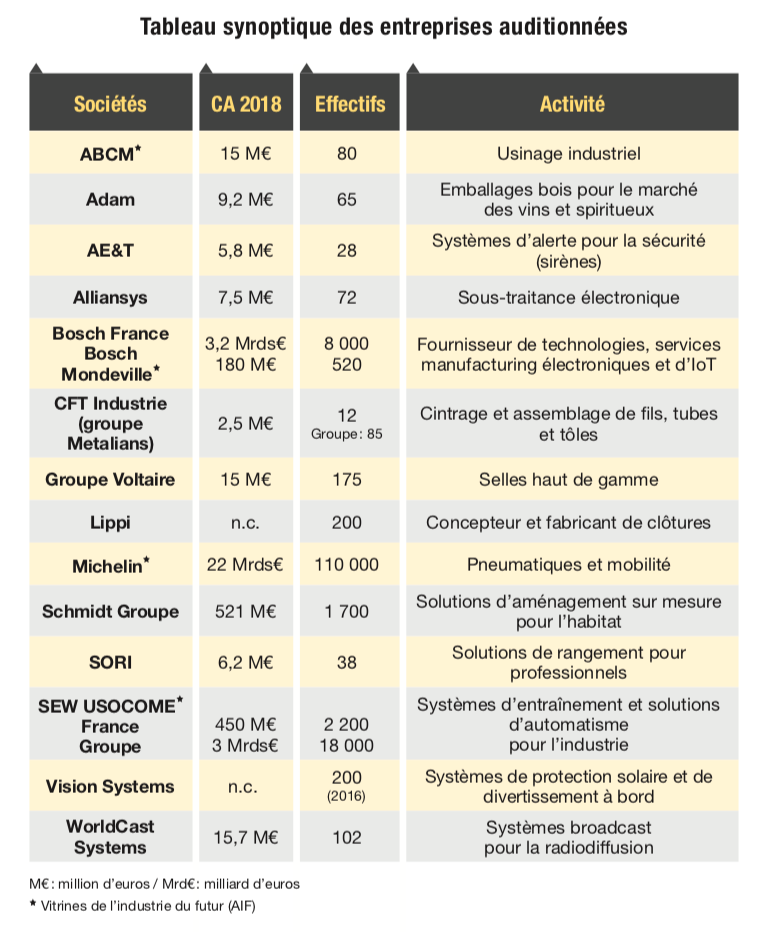

Un échantillon de 14 entreprises révélatrices de tendances

Nous avons souhaité présenter un panel diversifié d’entreprises (PME, ETI, grandes entreprises – voir tableau synoptique, p. 18). Certaines d’entre elles ont, à un titre ou un autre, bénéficié d’une certaine médiatisation en lien avec l’industrie du futur et sont considérées comme des « modèles » en pointe, labellisés ou en voie de labellisation comme « vitrines de l’industrie du futur » par l’AIF (Alliance Industrie du Futur). Elles ne sont donc pas représentatives de la population des entreprises françaises, mais elles sont en revanche révélatrices de tendances émergentes.

On notera que les grands groupes industriels sont sous-représentés par rapport à la part d’emplois qu’ils représentent. Les petites et moyennes entreprises sont plus aisées à rencontrer et observer. Les changements peuvent y être rapides du fait de décisions en boucles courtes. On peut donc les considérer comme d’excellents « laboratoires » d’observation des changements en cours, mais leurs pratiques inspirantes ne sont pas toujours transposables aux structures de très grande taille.

D’une façon générale, c’est moins l’usine du futur que nous avons rencontrée que le futur de l’usine. Certaines des entreprises auditionnées sont effectivement engagées dans l’introduction des technologies de l’industrie 4.0 dans les ateliers, mais même celles qui le sont moins sont conscientes de la nécessité d’une transformation culturelle dictée par l’exigence renforcée d’agilité et d’orientation client. Cette transformation culturelle passe par le développement des capacités d’apprentissage des personnels, leur engagement et leur réactivité. Parallèlement, nombreuses sont celles qui sont confrontées à des difficultés de recrutement au moment où leurs carnets de commande commencent à se remplir, et ce en raison du déficit d’image des emplois de production. Cette double contrainte – transformation culturelle, difficulté de recrutement – est très présente dans l’esprit des dirigeants, même lorsque la technologie n’est pas leur priorité. Le point d’entrée des transformations à l’œuvre est donc loin d’être seulement technologique, même s’il y contribue. Les chiffres le confirment : 63% des PME-ETI sont entrées dans un cycle de transformation, aussi modeste soit son degré d’avancement3.

Cette Note s’appuie sur la parole des dirigeants et rend compte de leurs discours par rapprochements et croisements pour en dégager des tendances. D’où la place importante qu’elle accorde aux verbatim4. Le discours du dirigeant présente un intérêt particulier en raison de sa fonction performative, puisqu’il est en capacité d’orienter l’organisation selon les convictions qu’il énonce. Analyser son discours, c’est aussi prendre en compte les lacunes ou les approximations de cette parole : nous nous intéressons donc aussi bien à ce qui est dit qu’à ce qui est tu. Quels sont les sujets que le dirigeant aborde préférentiellement ? Et a contrario, quels sont ceux qu’il n’aborde qu’en mode assisté ou ceux qu’il évite ? Nous nous attachons aussi à replacer autant que possible cette parole dans le contexte plus large des discours institutionnels ou médiatiques qui peuvent l’influencer. Nous mentionnons, chaque fois que cela nous a semblé nécessaire, les principaux éléments de la critique adressée au discours patronal sur ces sujets.

Continuités et variations

On entend fréquemment dire que l’organisation du travail connaîtrait des transformations profondes du fait de l’automatisation-numérisation, mais aussi en raison de paramètres sociétaux liés au niveau d’éducation et d’information des salariés, et à l’évolution de leurs aspirations. Les transformations organisationnelles et managériales que nous avons pu observer sont réelles, mais lentes et assez peu spectaculaires dans l’ensemble.

Parler de « transformation » pourrait aussi laisser entendre qu’on assiste au passage d’un modèle d’organisation général et dominant vers un nouveau modèle. Or, plusieurs types d’organisation du travail ont coexisté à toutes les époques (taylorienne, en lean production, en structure simple, apprenante, libérée, etc.) : il n’y a donc pas d’évolution d’un modèle unique vers un autre modèle unique en voie de constitution, mais des circulations, des évolutions et des hybridations entre différents modèles existants. Tout au plus peut-on constater dans une majorité des entreprises observées une recherche tâtonnante vers un modèle d’organisation combinant rationalisation du travail et participation des salariés ; un modèle plus horizontal et plus « apprenant », susceptible de répondre à la fois aux besoins de la révolution numérique, aux aspirations nouvelles des salariés et à l’exigence accrue de compétitivité et d’agilité. Les méthodes que ces entreprises mettent en œuvre visent à favoriser les capacités d’apprentissage en autonomie, les modes de travail en intelligence collective, à renforcer selon la belle expression de Martin Richer « les terminaisons nerveuses »5 de l’entreprise comme réponses à un environnement instable et fortement concurrentiel. Mais la réalité des organisations, même les plus avancées dans cette voie, véhicule nombre d’ambiguïtés sur des termes tels qu’autonomie, responsabilité, polyvalence, délégation ou subsidiarité, etc.

Bonnes pratiques

Notre objectif était de déceler des pratiques inspirantes et d’avant-garde dans les usines. Nos observations ont fait progressivement apparaître un chemin de progrès capable de favoriser à la fois une bonne appropriation des technologies, une réponse aux besoins psychologiques des salariés et une performance globale de l’entreprise satisfaisante. Nous le présentons sous le nom de « modèle CALT » pour confiance, autonomie, lean et technologie. Ce modèle ouvre la voie à une proposition plus globale et militante que nous désignons par l’expression « design du travail » et qui vise à répondre à la crise de représentation que subit le travail de production, en vue de renforcer l’attractivité du secteur industriel dans son ensemble.

***

Pour prendre la mesure des transformations de l’organisation du travail dans les usines, nous examinerons : les besoins exprimés par les entreprises pour justifier les transformations organisationnelles (chapitre 1), les tendances en matière de gestion des compétences (chapitre 2), trois déterminants structurant l’organisation du travail (lean, autonomie, technologie) et leur articulation dynamique (chapitre 3). Enfin, nous mettrons en discussion une proposition originale : imaginer ce que pourrait être demain le « design du travail » (chapitre 4). Une annexe intitulée « 10 tensions qui questionnent le travail » permet de rattacher les observations de terrain à des problématiques plus générales concernant l’évolution du travail telles qu’elles sont saisies par nombre d’études et enquêtes sur ces sujets. Nous renvoyons dans le corps du texte à ces développements. de neurones. L’usine est un lieu tangible, le lieu d’une transformation permanente où se combinent le travail humain et l’innovation technologique et organisationnelle. Aujourd’hui, il est question de robots, d’objets connectés, de jumeaux virtuels, d’analyse de données massives, d’intelligence artificielle et de nouveaux procédés de fabrication. Mais aujourd’hui comme hier, il faut aussi organiser le travail et les flux, capitaliser les connaissances, développer les compétences de chacun, promouvoir des relations de travail permettant de construire des capacités collectives et l’engagement de tous, bref… il faut s’intéresser à l’humain.

Est-ce à dire que rien n’a changé ? Tout au contraire. Comme le dit Anne Leitzgen, présidente de Schmidt Groupe, « plus de digital nous conduit à développer toujours plus d’humain ». Ce qui pourrait ressembler à un slogan marketing semble confirmé par l’analyse de chercheurs. Pierre Veltz1 souligne ainsi : « Soient deux usines de yoghourts, absolument identiques, mêmes qualifications, niveaux de salaires très proches. Surprise : le coût de la tonne produite varie de 50 % entre les deux sites. Pourquoi ? […] Celle-ci dépend directement de la densité et de la qualité des communications au sein des collectifs humains gravitant autour de la machinerie, de leur capacité à apprendre collectivement, à interpréter et à gérer les flux d’événements qui constituent désormais le véritable substrat du travail. » C’est donc le levier managérial et humain qui ferait la différence entre les entreprises, de façon au moins aussi importante que la technologie.

Mutation technologique, mutation organisationnelle

Pourtant, beaucoup de dirigeants semblent encore focaliser leur réflexion sur les mutations technologiques, la rentabilité et le financement des investissements. Dans un récent livre blanc2, EY distingue la maturité opérationnelle des entreprises, i.e. la transformation de l’outil de production ; la maturité organisationnelle, i.e. l’adaptation de l’organisation ; et la maturité de la relation client. Le cabinet constate que seulement 15 % des grandes entreprises industrielles ont une transformation de leur organisation à la hauteur de la maturité de leur transformation opérationnelle et de leur prise en compte du client. L’étude indique que la transformation organisationnelle n’est souvent abordée que lorsqu’un plafond de performance est atteint, mais qu’a posteriori certains dirigeants regrettent de ne pas avoir suffisamment anticipé les transformations du processus de production, l’impact sur les personnels, les besoins de formation aux nouvelles compétences requises. Le niveau de performance de la mutation opérationnelle dépend crucialement de la bonne prise en compte des questions d’organisation et de compétences.

L’objectif de cet ouvrage est d’examiner si et comment certaines organisations industrielles, en prise avec des transformations de leur outil de production, développent des pratiques plus efficientes que d’autres en matière de gestion et d’acceptation du changement par les équipes, et de développement des compétences visant à tirer tout le parti possible des technologies.

Un échantillon de 14 entreprises révélatrices de tendances

Nous avons souhaité présenter un panel diversifié d’entreprises (PME, ETI, grandes entreprises – voir tableau synoptique, p. 18). Certaines d’entre elles ont, à un titre ou un autre, bénéficié d’une certaine médiatisation en lien avec l’industrie du futur et sont considérées comme des « modèles » en pointe, labellisés ou en voie de labellisation comme « vitrines de l’industrie du futur » par l’AIF (Alliance Industrie du Futur). Elles ne sont donc pas représentatives de la population des entreprises françaises, mais elles sont en revanche révélatrices de tendances émergentes.

On notera que les grands groupes industriels sont sous-représentés par rapport à la part d’emplois qu’ils représentent. Les petites et moyennes entreprises sont plus aisées à rencontrer et observer. Les changements peuvent y être rapides du fait de décisions en boucles courtes. On peut donc les considérer comme d’excellents « laboratoires » d’observation des changements en cours, mais leurs pratiques inspirantes ne sont pas toujours transposables aux structures de très grande taille.

D’une façon générale, c’est moins l’usine du futur que nous avons rencontrée que le futur de l’usine. Certaines des entreprises auditionnées sont effectivement engagées dans l’introduction des technologies de l’industrie 4.0 dans les ateliers, mais même celles qui le sont moins sont conscientes de la nécessité d’une transformation culturelle dictée par l’exigence renforcée d’agilité et d’orientation client. Cette transformation culturelle passe par le développement des capacités d’apprentissage des personnels, leur engagement et leur réactivité. Parallèlement, nombreuses sont celles qui sont confrontées à des difficultés de recrutement au moment où leurs carnets de commande commencent à se remplir, et ce en raison du déficit d’image des emplois de production. Cette double contrainte – transformation culturelle, difficulté de recrutement – est très présente dans l’esprit des dirigeants, même lorsque la technologie n’est pas leur priorité. Le point d’entrée des transformations à l’œuvre est donc loin d’être seulement technologique, même s’il y contribue. Les chiffres le confirment : 63 % des PME-ETI sont entrées dans un cycle de transformation, aussi modeste soit son degré d’avancement3.

Cette Note s’appuie sur la parole des dirigeants et rend compte de leurs discours par rapprochements et croisements pour en dégager des tendances. D’où la place importante qu’elle accorde aux verbatim4. Le discours du dirigeant présente un intérêt particulier en raison de sa fonction performative, puisqu’il est en capacité d’orienter l’organisation selon les convictions qu’il énonce. Analyser son discours, c’est aussi prendre en compte les lacunes ou les approximations de cette parole : nous nous intéressons donc aussi bien à ce qui est dit qu’à ce qui est tu. Quels sont les sujets que le dirigeant aborde préférentiellement ? Et a contrario, quels sont ceux qu’il n’aborde qu’en mode assisté ou ceux qu’il évite ? Nous nous attachons aussi à replacer autant que possible cette parole dans le contexte plus large des discours institutionnels ou médiatiques qui peuvent l’influencer. Nous mentionnons, chaque fois que cela nous a semblé nécessaire, les principaux éléments de la critique adressée au discours patronal sur ces sujets.

Continuités et variations

On entend fréquemment dire que l’organisation du travail connaîtrait des transformations profondes du fait de l’automatisation-numérisation, mais aussi en raison de paramètres sociétaux liés au niveau d’éducation et d’information des salariés, et à l’évolution de leurs aspirations. Les transformations organisationnelles et managériales que nous avons pu observer sont réelles, mais lentes et assez peu spectaculaires dans l’ensemble.

Parler de « transformation » pourrait aussi laisser entendre qu’on assiste au passage d’un modèle d’organisation général et dominant vers un nouveau modèle. Or, plusieurs types d’organisation du travail ont coexisté à toutes les époques (taylorienne, en lean production, en structure simple, apprenante, libérée, etc.) : il n’y a donc pas d’évolution d’un modèle unique vers un autre modèle unique en voie de constitution, mais des circulations, des évolutions et des hybridations entre différents modèles existants. Tout au plus peut-on constater dans une majorité des entreprises observées une recherche tâtonnante vers un modèle d’organisation combinant rationalisation du travail et participation des salariés ; un modèle plus horizontal et plus « apprenant », susceptible de répondre à la fois aux besoins de la révolution numérique, aux aspirations nouvelles des salariés et à l’exigence accrue de compétitivité et d’agilité. Les méthodes que ces entreprises mettent en œuvre visent à favoriser les capacités d’apprentissage en autonomie, les modes de travail en intelligence collective, à renforcer selon la belle expression de Martin Richer « les terminaisons nerveuses »5 de l’entreprise comme réponses à un environnement instable et fortement concurrentiel. Mais la réalité des organisations, même les plus avancées dans cette voie, véhicule nombre d’ambiguïtés sur des termes tels qu’autonomie, responsabilité, polyvalence, délégation ou subsidiarité, etc.

Bonnes pratiques

Notre objectif était de déceler des pratiques inspirantes et d’avant-garde dans les usines. Nos observations ont fait progressivement apparaître un chemin de progrès capable de favoriser à la fois une bonne appropriation des technologies, une réponse aux besoins psychologiques des salariés et une performance globale de l’entreprise satisfaisante. Nous le présentons sous le nom de « modèle CALT » pour confiance, autonomie, lean et technologie. Ce modèle ouvre la voie à une proposition plus globale et militante que nous désignons par l’expression « design du travail » et qui vise à répondre à la crise de représentation que subit le travail de production, en vue de renforcer l’attractivité du secteur industriel dans son ensemble.

***

Pour prendre la mesure des transformations de l’organisation du travail dans les usines, nous examinerons : les besoins exprimés par les entreprises pour justifier les transformations organisationnelles (chapitre 1), les tendances en matière de gestion des compétences (chapitre 2), trois déterminants structurant l’organisation du travail (lean, autonomie, technologie) et leur articulation dynamique (chapitre 3). Enfin, nous mettrons en discussion une proposition originale : imaginer ce que pourrait être demain le « design du travail » (chapitre 4). Une annexe intitulée « 10 tensions qui questionnent le travail » permet de rattacher les observations de terrain à des problématiques plus générales concernant l’évolution du travail telles qu’elles sont saisies par nombre d’études et enquêtes sur ces sujets. Nous renvoyons dans le corps du texte à ces développements.

- 1. Pierre Veltz, La Société hyperindustrielle , Seuil, 2017.

- 2. Ernst&Young Advisory, Croire en l’industrie du futur et au futur de l’industrie , 2017.

- 3. Bpifrance Le Lab, L’avenir de l’industrie : le regard des dirigeants de PME-ETI sur l’industrie du futur et le futur de l’industrie , décembre 2018.

- 4. Tous les verbatim figurent dans le texte en italiques et entre guillemets. Les autres citations sont en romain.

- 5. Voir son Blog Management & RSE http://management-rse.com/

Besoins des entreprises et transformation

Pour comprendre les recompositions de l’organisation du travail, il est nécessaire de les lier aux besoins des entreprises aujourd’hui. Tous ces besoins ne sont pas nouveaux mais ils présentent une nouvelle acuité.

1.1 Compétitivité, agilité

L’organisation que les entreprises interrogées tentent de mettre en place vise essentiellement à répondre à deux exigences : la compétitivité et l’agilité. L’exigence de compétitivité est bien connue et ancienne, l’exigence d’agilité est plus récente.1

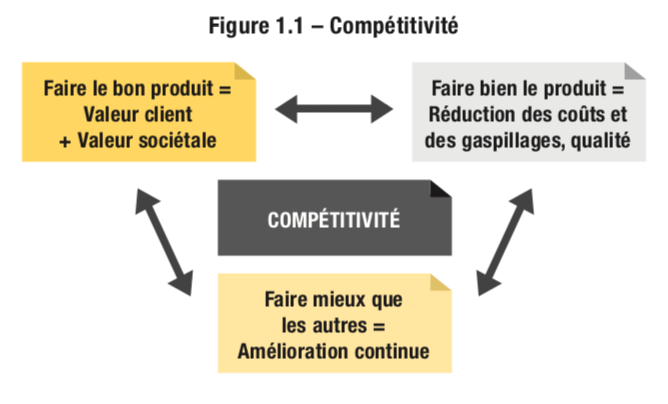

La compétitivité (voir figure 1.1), c’est conquérir des parts de marché en affrontant la concurrence : faire les bons produits et services, qui répondent aux besoins du client et de plus en plus à ceux de la société, et les faire bien, en respectant les critères de qualité de chaque marché et de façon rentable. Pour réussir dans la durée, il faut encore les faire mieux que les autres, c’est-à-dire faire appel durablement à toutes les ressources de l’amélioration continue.

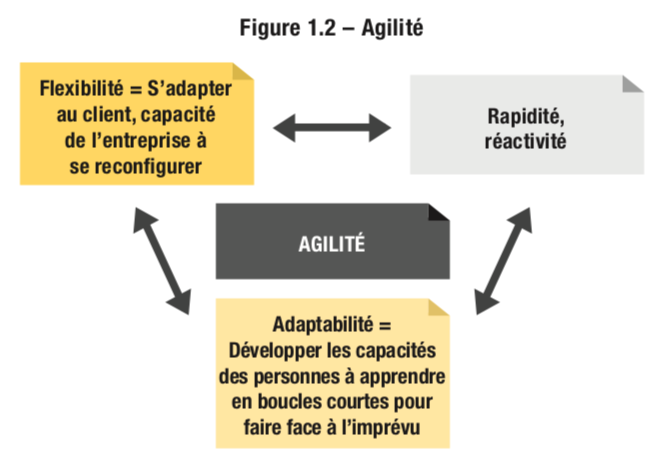

L’agilité (voir figure 1.2) permet de s’adapter en permanence à l’imprévu. Elle

est la dimension nouvelle que l’organisation doit développer pour faire face au

monde VICA2. Elle recouvre plusieurs dimensions : la flexibilité se réfère à la capacité de l’entreprise à se reconfigurer pour s’adapter aux besoins changeants du client ou de l’environnement ; l’adaptabilité renvoie spécifiquement à la capacité des salariés à reconnaître et accepter le changement, et à apprendre vite en boucles courtes pour s’adapter et apprendre de leurs erreurs.

Cela suppose d’investir dans le développement des personnes. Enfin, la rapidité se réfère à la fois à la contraction des délais et à la vitesse de réaction et d’apprentissage.

Ces impératifs de compétitivité et d’agilité se traduisent très concrètement pour les dirigeants que nous avons interrogés en : raccourcissement des délais d’approvisionnement, de production et de livraison, production en petites séries, réduction des prix de revient, amélioration de la qualité et de la satisfaction client, innovation dans les produits et services, montée en gamme, pérennisation de l’activité en France, croissance du chiffre d’affaires.

L’adoption des technologies de l’industrie du futur représente un moyen d’atteindre ces objectifs. « L’arrivée du robot, à la fin de 2014, a eu pour effet de diviser le temps de soudure par trois ou par quatre selon les produits, avec une qualité constante. Ceci nous a permis de gagner de nouveaux clients et de diversifier nos secteurs d’activité, ce qui s’est traduit par une augmentation de 43 % de notre chiffre d’affaires en quatre ans. » (CFT Industrie, Cintrage et assemblage de fils, tubes et tôles)

Julien Chomat, DG de WorldCast, fait état d’une véritable « amazonisation » de la demande client, même sur un marché de niche BtoB comme les systèmes broadcast pour les entreprises de radiodiffusion. « La réduction des délais fait partie des arguments qui nous ont permis de gagner certains marchés et de faire la différence par rapport à nos concurrents. »

1.2 Une appétence pour l’organisation apprenante

Dès lors, développer l’agilité ou l’adaptabilité des équipes devient un impératif pour répondre à ces besoins. Ce cheminement suit plusieurs étapes : il faut d’abord convaincre les équipes du fait que le changement n’est pas l’ennemi mais une composante du travail. Il faut ensuite inciter les salariés à « avoir envie d’apprendre » par eux-mêmes et à avancer vers l’autonomie, ce qui permet de réduire les temps de contrôle et de décision induits par la chaîne managériale. Deming3 disait déjà qu’étant donné le niveau de complexité des systèmes modernes, les dirigeants et les cadres ne peuvent absolument pas comprendre ce qui se passe réellement sans une totale coopération des employés de terrain.

L’amélioration continue suppose aussi d’encourager les salariés à s’exprimer au sujet de leur tâche et de leur poste (décrire, diagnostiquer, résoudre les problèmes) et représente une étape vers cette autonomie désirée, apte à réduire les délais mais aussi pourvoyeuse de la créativité nécessaire à l’innovation.

De là découle pour les entreprises la nécessité de promouvoir la confiance bilatérale, les méthodes participatives, l’esprit de collaboration et la transversalité, ainsi que le bien-être au travail qui visent, tous, à favoriser la « libération » des énergies et l’engagement subjectif de chacun dans le travail, au service des objectifs posés par l’entreprise.

À l’évidence, il existe une appétence « apprenante », avec un recours plus ou moins important aux outils numériques pour appuyer la transformation.

Pour autant, le modèle reste plutôt un objectif à atteindre qu’une réalité avérée, et se combine avec des modèles anciens tels que les structures simples et les organisations en lean production, parfois encore imprégnées de taylorisme4. Il n’y a pas d’évolution vers un modèle unique en voie de constitution, mais des circulations, des porosités et des hybridations entre différents modèles d’organisation existants (voir figure 1.3).On constate une recherche d’équilibre encore tâtonnante entre rationalisation des procédures plus ou moins inspirées du lean et libération des énergies.

Qu’est-ce qu’une organisation apprenante ?

Une organisation apprenante regroupe des salariés qui disposent d’une forte autonomie dans le travail, autocontrôlent la qualité de leur travail et rencontrent fréquemment des situations d’apprentissage et de résolution de problèmes imprévus. Ils sont relativement nombreux à travailler en équipe, exercent le plus souvent des tâches complexes, non monotones et non répétitives et subissent peu de contraintes de rythme5.

Par exemple, Bosch, entreprise puissamment « lean », vise à devenir une « Learning company », c’est-à-dire à adapter en profondeur les modes de travail entre les collaborateurs et les méthodes d’apprentissage6, alors que simultanément des organisations en structure simple qui avaient peu de procédures tendent à introduire à leur manière le lean (voir chapitre 3). Le passage vers l’entreprise apprenante semble parfois plus aisé et plus rapide pour les structures simples, dès lors que le dirigeant est convaincu de la démarche.

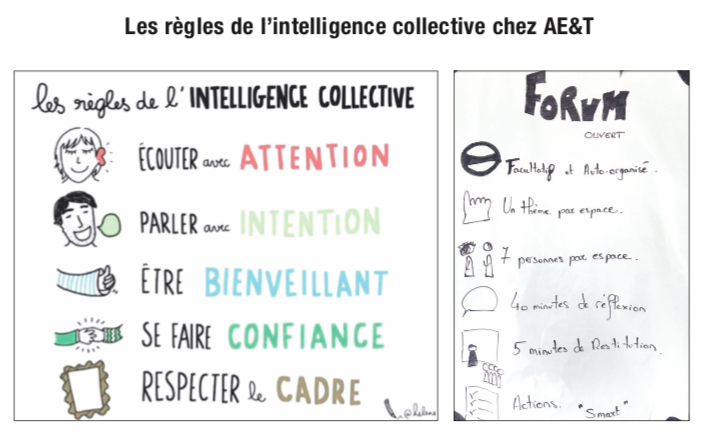

Quelques chefs d’entreprise ont également fait référence à des catégories en devenir, telles que les entreprises libérées7, les organisations du travail participatives (OTP)8 ou encore les organisations opales9, mais souvent pour s’en distancer ou introduire des réserves ou des nuances (à l’exception d’AE&T qui se revendique du modèle de l’entreprise libérée).

1.3 Des transformations qui se déploient sur un fond de tensions

Comme l’indique de titre de l’ouvrage de Michel Lallement (Le Travail sous tensions, Sciences humaines, 2010), l’organisation du travail et la gestion des compétences à l’ère de l’automatisation/numérisation sont, dans cette époque de transition, des champs traversés de tensions. Les tendances d’évolution sont complexes et parfois difficiles à saisir. Sans prétendre à l’exhaustivité, nous avons recensé 10 tensions structurantes que l’on retrouve à des niveaux divers dans les entreprises observées (voir figure 1.4). Ces tensions représentent la toile de fond sur laquelle se déploient les transformations. Pour une compréhension plus détaillée de ces tensions et paradoxes, nous renvoyons à l’annexe (p. 104) qui développe chacune d’entre elles.

1.4 Des projets d’entreprise témoignant d’une approche globale de la transformation

La transformation à l’œuvre est généralement présentée par les dirigeants que nous avons rencontrés comme un vaste plan d’ensemble, portant sur tous les paramètres de l’organisation et pas seulement sur les technologies. Les patrons parlent au fond davantage du futur de l’industrie – de leur industrie – que de l’industrie du futur. Cette impression de vision architecturée pourrait cependant résulter d’un biais de notre approche, centrée sur la parole des chefs d’entreprise. Par souci de dégager le sens de l’action menée, ceux-ci ont naturellement tendance à présenter une narration (story-telling) organisée et ordonnée chronologiquement, là où les démarches ont souvent été juxtaposées de façon plus erratique et pourraient avoir été jalonnées d’erreurs et de corrections.

Ces plans de transformation, lorsqu’ils existent, ne sont pas nés par hasard. Ils ont pour origine des circonstances particulières auxquelles l’entreprise a été confrontée : une crise économique profonde ayant mis en jeu la survie de l’entreprise (Adam, AE&T, CFT Industrie, Lippi, SORI, Vision Systems, WorldCast), associée ou non à un changement de direction suite à une reprise ou à une transmission (Adam, Alliansys, CFT Industrie, SORI, Vision Systems, WorldCast). Dans quelques cas, le changement a été plus progressif et s’est inscrit dans une stratégie continue de progression et d’adaptation, marquée par la volonté de saisir toutes les opportunités ouvertes par les technologies (Bosch, SEW USOCOME, Schmidt Groupe).

Les plus petites entreprises ont été aidées par des programmes d’accompagnement liant un audit de l’organisation à l’introduction de nouvelles technologies : par exemple, le programme Robot Start PME piloté par le Cetim, ou les programmes régionaux pour l’industrie du futur.

C’est, par exemple, le cas de CFT Industrie : « Nous pensions que cet accompagnement porterait surtout sur les aspects techniques et, de fait, l’intervenant du Cetim nous a beaucoup aidés à rédiger le cahier des charges du robot, ou encore à établir un prévisionnel de productivité. Mais il nous a également fait réfléchir aux changements qu’allait induire ce nouvel équipement dans notre façon de travailler, à la nécessité de communiquer en interne et en externe sur cette robotisation et, surtout, il nous a donné des pistes pour transformer notre management et l’orienter vers le développement des talents. »

Lorsque Jean-Charles Rinn reprend Adam en 2009 en pleine crise, il redéfinit le projet stratégique : remettre le client au cœur du dispositif ; monter en gamme et sortir du marché de masse ; valoriser le volet social car il s’agit d’une industrie de main-d’œuvre sur un matériau vivant (le bois) ; produire uniquement en France. Le projet va déterminer une série d’actions dans les domaines du marketing (connaissance des marchés et montée en gamme), de la communication structurée et du management visuel (issus du lean), de la modernisation de l’outil industriel (nouvelle usine éco-conçue) et de l’articulation de la performance sociale avec la performance économique. Jean-Charles Rinn est l’un des rares dirigeants à faire état avec humilité des difficultés rencontrées : « On fait plein d’erreurs, c’est une perpétuelle remise en cause. Parfois le retour de terrain est un peu frustrant, mais malgré tout, la volonté stratégique du partage, de la transmission et de la pérennité de l’entreprise est inébranlable.

Point intéressant, quasiment toutes ces entreprises donnent une dimension environnementale à leur transformation, associée aux dimensions technologique, organisationnelle et sociale (Adam, Alliansys, Bosch, CFT Industrie, SEW USOCOME, SORI, WorldCast). Cela peut concerner les économies d’énergie, la réduction des rejets et des déchets, l’éco-conception des produits ou encore les actions sociétales à vocation environnementale (planter des arbres, installer des ruches).

En moyenne, selon les dirigeants que nous avons entendus, la transformation de l’organisation nécessite une dizaine d’années pour produire tous ses effets.

1.5 Un exemple : SORI, révélateur de tendances

Le cas de SORI présente un concentré d’approches intéressantes qui nous permettent de visualiser les briques constitutives d’une transformation à l’échelle d’une PME. Ce cas ne saurait cependant constituer un « modèle », car certaines dimensions de la transformation sont ignorées (le lean, par exemple).

Histoire

SORI est une entreprise familiale fondée en 1973, située à Tullins (Isère). Elle compte aujourd’hui 38 salariés (dont environ une dizaine d’emplois administratifs et commerciaux, le reste en production) pour un chiffre d’affaires de 6,2 millions d’euros (progression de 50 % en 3 ans).

Jusqu’en 1985, il s’agissait d’une société d’outillage, spécialisée en mécanique (tournage, fraisage, ajustage), qui travaillait essentiellement pour des donneurs d’ordres fabricants d’outillage, tels qu’Allibert, Merlin Gerin ou Black&Decker. C’est pour ce dernier qu’elle imaginera des coffrets permettant de ranger les perceuses et les meuleuses.

Suite à une baisse d’activité de Black&Decker, SORI connaît de grandes difficultés et dépose le bilan en 1986, à peine quelques mois après qu’Hervé Valliet, fils du fondateur, est entré dans l’entreprise. Hervé Valliet a fait un DUT de micro-électronique, et s’intéresse dès cette époque aux circuits numériques et à l’informatique industrielle. Il propose un plan de poursuite de l’activité, et un concordat d’apurement du passif est conclu qui s’étalera jusqu’en 2004.

Hervé Valliet décide alors d’arrêter la mécanique générale, et de s’orienter uniquement vers la tôlerie fine appliquée aux solutions de rangement pour les professionnels : coffrets, casiers, servantes d’ateliers, armoires de rangement d’outillage. L’entreprise s’organise autour de deux lignes de produits : des produits propres génériques sur catalogue (environ 300 références), et des produits labellisés pour le compte des grands fabricants d’outillage électroportatif. Les produits catalogue servent essentiellement les marchés des artisans du bâtiment et travaux publics, l’aménagement des véhicules utilitaires et les ateliers industriels. En complément, SORI distribue également des éléments de rangement en plastique de son fournisseur allemand de composants plastiques, puisque l’entreprise ne fait pas de plasturgie. SORI conçoit en interne tous les produits qu’elle fabrique : « conçu chez SORI, fabriqué chez SORI », telle est la devise maison.

Une réponse à la concurrence chinoise : le voyage des servantes d’atelier

À partir des années 2000, Hervé Valliet constate qu’il lui faut impérativement baisser les prix de revient pour rester dans la course face à la concurrence chinoise. Le renchérissement de l’euro par rapport au dollar (entre 2004 et 2014) a considérablement impacté la compétitivité de ses produits. 80 % du marché européen a été pris par des produits chinois. D’ailleurs, la totalité des fabricants français de solutions de rangement ont disparu (ils étaient une trentaine en France en 1987). S’il parvient à baisser les prix de revient même en restant marginalement plus cher, il pourra alors invoquer d’autres arguments auprès des acheteurs : la flexibilité, l’agilité et la rapidité, permettant aux acheteurs de moduler les commandes en fonction de la demande, la personnalisation des produits sur petites séries et le Made in France.

Le gros de la vente des accessoires d’outillage se fait sous la forme de promotions saisonnières, essentiellement à Noël. Pour une grande surface d’outillage en Europe, le cycle standard consiste à passer commande en mars à un fabricant chinois. Il faut donc définir à ce moment-là le type de servantes d’atelier (5, 6, ou 7 tiroirs) et les couleurs qui seront commandées. En juillet, la commande a été fabriquée. Elle est préparée, mise en container et expédiée pour une livraison en septembre en Europe chez le grossiste. Celui-ci répartit les produits pour une mise en place de la promotion dans les magasins autour du 15 novembre. Bien entendu, la prévision du nombre de servantes par type se révèle souvent fausse : par exemple, il ne se vend cette année-là que des servantes 7 tiroirs. Les autres produits doivent donc être soldés au 1 er trimestre de l’année suivante pour reconstituer la trésorerie et repartir pour un nouveau cycle en mars.

En réponse à cette situation, l’argument de SORI consiste à dire : certes, je suis 3 % plus cher que la concurrence chinoise, mais grâce à mon système de production ultra-flexible à base de cellules de production automatisées et une conception des servantes qui permet de les assembler en 5, 6 ou 7 tiroirs à la fin du cycle de fabrication, je peux vous livrer des servantes customisés en une semaine ! Les fonctions les plus sensibles à ces arguments ne sont pas les acheteurs qui ont essentiellement des objectifs de prix, mais les directeurs logistique, financier et commercial de ses clients qu’Hervé Valliet va rencontrer pour valoriser cet atout.

Organisation de la production

Pour atteindre son objectif de baisse des prix et de production flexible, Hervé Valliet va engager un plan d’investissement massif (de l’ordre de 3,5 millions d’euros sur 3 ans) visant à introduire des systèmes numériques intelligents : automatisation et robotisation de la production, simulation et jumeau numérique. Si l’entreprise avait déjà mis en place un ERP performant et customisé (basé sur 4D) et des machines à commande numérique « classiques », le virage vers l’industrie du futur a été pris en 2016 avec l’installation de nouvelles machines à commande numérique complexes et de 5 robots à bras articulé (4 sur 5 sont des robots encagés, 1 est un cobot) en 3 ans, au sein d’une organisation en 5 cellules : découpe laser de la tôle fine, pliage, soudage, peinture, assemblage.

Les cellules robotisées conçues par SORI sont très flexibles, et permettent de faire des séries extrêmement courtes (40 pièces). Cependant, de nombreuses opérations restent encore manuelles (assemblage). Une réflexion a été menée sur les flux et les stocks intermédiaires, sans pour autant qu’on puisse affirmer qu’il s’agisse de « lean manufacturing » (dixit Hervé Valliet lui-même).

Les machines sont choisies en fonction de leur performance énergétique, ce qui a permis de faire baisser les consommations, et donc les coûts, en passant d’un système tout hydraulique à un système hybride hydrau lique/actionneurs électriques avec récu pération d’énergie, qui consomme jusqu’à 5 fois moins.

La prochaine étape est le remplacement des anciennes machines de pliage, ce qui permettra de réduire nettement le niveau so nore de l’atelier, et surtout la robotisation de l’ensemble de la chaîne de peinture. « Robotiser la peinture sur des petites pièces mo biles comme les nôtres est assez compliqué, mais nous sommes en train de résoudre le problème avec notre fournisseur de robot » explique Hervé Valliet.

Les nouvelles cellules de production sont conçues par un intégrateur sur la base d’un cahier des charges mis au point en collaboration entre le bureau d’études, la maintenance et les opérateurs. Il arrive assez souvent que ce soit le personnel lui-même qui propose des adaptations du robot ou de ses mouvements, qui seront pris en compte par le fournisseur (par exemple, un robot de micro-soudure capable de changer d’outillage sans intervention humaine).

Les cellules robotisées10 ont été entièrement numérisées pour créer un modèle 3D per mettant de programmer les opérations à réa liser directement sur ce jumeau numérique de l’installation11 . Le programme ainsi réalisé est alors transféré sur le robot et testé en conditions réelles. L’ensemble de ce processus est ce que SORI appelle sa FAO

Selon Hervé Valliet, la transformation numérique de la production a permis de renforcer la compétitivité (avec des baisses de prix de 5 à 20 % selon les produits) et la flexibilité de la production (petites et moyennes séries), d’améliorer les conditions de travail avec réduction des troubles musculo-squelettiques (TMS) et d’élever les compétences des salariés qui voient en conséquence leur rémunération s’améliorer.

Une histoire bien française : l’arrogance du bureau d’études

En 2010, le bureau d’études (BE) de SORI est encore composé de quatre personnes qui représentent les plus gros salaires de l’entreprise. Il est devenu un véritable bunker, un État dans l’État. Ses délais de développement sont de plus en plus longs, des problèmes de qualité sont constatés, et les différends avec la production se multiplient, dégradant l’ambiance et le fonctionnement général. Le BE refuse de se considérer comme un service support de la production : « Qu’est-ce que vous voulez qu’on fasse avec les bourricots que vous avez embauchés dans l’atelier ? » ; « C’est tout marqué sur les plans. Si tu sais pas lire les plans, c’est pas de ma faute ». Après avoir mis en place une démarche d’accompagnement pour faire évoluer les personnes au sein du bureau d’études, Hervé Valliet, ne constatant aucune amélioration au bout d’un an, prend la décision de licencier l’intégralité de l’équipe, et de reprendre en main le BE en 2012, avec un jeune de niveau licence formé en alternance. Stupéfaction des personnes du BE qui se croyaient intouchables et irremplaçables !

Cette expérience a été fondatrice pour Hervé Valliet : « Ce n’est plus le savoir-faire qui compte, mais le savoir-être ». En conséquence et comme nous le verrons plus loin, les embauches sont faites sur les capacités : capacité à travailler en équipe, ouverture, mais aussi capacité à apprendre.

Une certaine conception de l’homme au travail

Chez SORI, la conception de l’entreprise s’inscrit dans une philosophie du collectif. Dès le milieu des années 2000, l’entreprise a supprimé la ligne hiérarchique (chef d’atelier), et favorisé l’autonomie et la responsabilisation des personnes. « Responsabiliser, c’est expliquer les problèmes. » Tous les salariés sont en râteau. Hervé Valliet décrit le fonctionnement de son entreprise comme tendant vers un « groupement d’artisans ». Tout le monde a accès à l’ERP, et les résultats de l’entreprise sont complètements transparents. La communication entre les personnes se fait de façon très informelle, les gens s’accordent spontanément et vont chercher l’information dont ils ont besoin, y compris dans le bureau du patron dont la porte est toujours ouverte et qui vit quasiment sur place. Tout le monde s’appelle par son prénom. Les salariés n’hésitent pas à poster sur les réseaux sociaux des petites vidéos de leurs réalisations. En principe, le personnel signe une charte informatique pour encadrer les usages, mais ce point n’a pas vraiment l’air de préoccuper le dirigeant : clairement, ici, la culture du secret n’est pas de mise.

L’investissement personnel du dirigeant dans l’entreprise vécue comme une famille (« c’est notre entreprise ») semble être une caractéristique marquante de SORI. Quasiment tous les bénéfices sont réinvestis dans le développement.

« Le CV, je m’en fiche complètement »

La majorité du personnel de production est composée de gens sans diplômes ou avec des diplômes sans rapport avec leur travail. La blague dans l’atelier, c’est « T’as quoi comme diplôme ? » « J’ai un C.RA.P (c’est râpé) ! ». Ils et elles (6 femmes) ont entre 30 et 40 ans, avec une ancienneté moyenne de 10 à 20 ans. La logique de recrutement est basée essentiellement sur le potentiel et le talent. « De toute façon, il n’y a quasiment personne qui soit formé en tôlerie fine ni en peinture. Je recrute donc essentiellement sur les savoir-être. Chez eux, les gens savent faire plein de choses et c’est ça qui m’intéresse. Je regarde s’ils sont curieux, débrouillards, malins. Le CV, je m’en fiche complètement. » C’est ainsi qu’Hervé Valliet a recruté ces dernières années un ancien boulanger et un CAP boucherie. Pas de recours à l’intérim par principe, mais une grande ouverture à l’alternance.

La transformation numérique a cependant créé de l’angoisse chez le personnel de production. Hervé Valliet a promis qu’ils allaient tous progresser ensemble. Aucun d’entre eux ne savait, par exemple, programmer des machines. La formation est devenue l’une des priorités de l’entreprise qui y a investi jusqu’à 100 000 euros, sur les trois dernières années, essentiellement en programmation machines pour une vingtaine d’opérateurs. Il s’agit de formations courtes (5 jours) menées chez les fournisseurs de solutions. Quand Hervé Valliet a commencé à parler de formation, les opérateurs « qui secouaient de la tôle » étaient très réticents ! Aujourd’hui, 6 à 8 personnes de la production ont vraiment changé de job et maîtrisent la FAO. « Les mêmes bourricots que dénonçait le bureau d’études » fait remarquer Hervé Valliet. On peut ici observer ce que représente réellement la « montée en compétences ». Ces opérateurs naviguent entre la salle des ordinateurs où ils programment les machines et robots selon le type de production, et la cellule de production où ils surveillent le déroulement des opérations. À voir Jonathan ou Jean-Philippe penchés sur des images en 2D ou 3D des robots, on pourrait croire qu’ils jouent à un jeu vidéo. Ni l’un ni l’autre ne souhaiterait revenir en arrière, et ils affirment que le travail est devenu plus intéressant et nettement moins pénible.

Le télétravail est également devenu possible grâce à de nouveaux outils de « domotique industrielle » : l’opérateur peut se connecter à distance, de chez lui, et reprogrammer la cellule. Récemment, des caméras ont été installées dans l’atelier, de façon à ce que l’opérateur-programmeur puisse non seulement visualiser à distance l’écran de la commande numérique, mais également le comportement réel du robot pour interrompre les opérations et les reprogrammer si nécessaire.

Et l’emploi ?

Pour Hervé Valliet, le robot ne tue pas l’emploi. Il permet de retrouver de la compétitivité, ce qui engendre une augmentation du chiffre d’affaires, et permet la création de nouveaux emplois. SORI a créé cinq nouveaux emplois en deux ans, uniquement à la production, et prévoit d’en créer au moins cinq autres dans les deux ans qui viennent grâce à l’augmentation des volumes. À la question « jusqu’où voudriez-vous croître ? », Hervé Valliet répond que 50 personnes lui semblent être un palier, et ce point de vue semble partagé par le personnel. Au-delà, cela deviendrait un autre type d’entreprise.

- 1. Nous empruntons à Cécile Roche, Lean and Agile Director chez Thales, les développements qui suivent, en les adaptant à notre sujet.

- 2. VICA pour Volatile, Incertain, Complexe et Ambigu.

- 3. William Edwards Deming (1900-1993), professeur et consultant américain en management, auteur des 14 points de Deming. Il a eu une grande influence au Japon. Ses principes sont orientés sur le développement de la connaissance dans un climat de coopération au service de la productivité et de la qualité.

- 4. Cette typologie des formes d’organisation du travail des salariés de l’Union européenne a été élaborée en 2005 par Lorenz et Valeyre sur la base des données de la troisième enquête européenne sur les conditions de travail. Voir Lorenz E., Valeyre A. (2005), « Les formes d’organisation du travail dans les pays de l’Union européenne », Travail et Emploi, no 102, avril, pp. 91-105.

- 5. Les organisations apprenantes sont les héritières des expériences d’élargissement et d’enrichissement des tâches et des groupes semi-autonomes de production, inspirés du modèle sociotechnique du Tavistock Institute of Human Relations .

- 6. Pour une vision plus détaillée des méthodes employées par Bosch, voir Planet Labor , Article n. 11053 du 21.03.2019, « Bosch continue à déployer son concept de “Learning company” ».

- 7. Isaac Getz et Bernard Carney, Liberté et compagnie ; Quand la liberté des salariés fait le bonheur des entreprises , Fayard, février 2012.

- 8. Martin Richer, « Les organisations du travail participatives : les 5 piliers de la compétitivité », Blog Management & RSE, 12 sep-

tembre 2013. - 9. Frédéric Laloux, Reinventing organizations : Vers des communautés de travail inspirées , Diateino, 2015.

- 10. Vidéo disponible sur https://youtu.be/NXtl2dd14NA

- 11. Vidéos disponibles sur https://youtu.be/pVhssI390_g et https://youtu.be/Xa0Eo5OSDk0

Gestion des compétences

L’exemple de SORI nous a permis de faire ressortir quelques pratiques émergentes dans la gestion des compétences, afin d’accompagner les transformations de l’organisation.

Le premier souci des entreprises concerne l’adaptation des compétences existantes : compétences métiers liées à la maîtrise des technologies certes, mais aussi savoir-être et état d’esprit permettant la transition vers une entreprise plus agile et plus apprenante. Cette adaptation passe par la formation mais aussi et surtout par des incitations aux apprentissages informels.

Le deuxième point de vigilance concerne le recrutement et la gestion des carrières. Face à une pénurie de compétences venant spontanément s’orienter vers l’industrie et les métiers de la production, les entreprises misent de plus en plus sur le potentiel et les talents des futurs salariés, quitte à les former en interne. Elles veillent ensuite à l’adéquation des talents et des postes pour fidéliser celles et ceux qu’elles ont eu tant de mal à attirer.

2.1 Adapter les compétences

Dans les entreprises interrogées, l’introduction de nouvelles technologies dans les ateliers ne s’est pas traduite par des licenciements. Ni d’ailleurs par des recrutements massifs. « Il faut faire avec les gens qu’on a » déclare Frédéric Lippi. En revanche, elle s’est accompagnée d’un important effort pour adapter les compétences. « C’est un enjeu pour nous d’accompagner les collaborateurs présents depuis longtemps dans l’entreprise afin de leur permettre de progresser et de conserver leur emploi » (Anne Leitzgen, Schmidt Groupe).

2.1.1 La formation continue

L’investissement dans la formation est largement mis en avant par les chefs d’entreprise. Ces formations ne relèvent pas seulement des techniques « métier », elles incluent des formations comportementales (savoir-être) et des formations destinées à élever la culture numérique des salariés.

Chez CFT Industrie, Elisabeth Klein indique avoir investi plus de 200 000 euros en formation pour 12 personnes depuis 2014. « Les apprentissages techniques représentent la moitié du budget formation. Parmi les formations techniques, certaines ne sont pas directement liées à nos métiers (par exemple, tous les salariés sont formés à Excel), mais nous considérons qu’elles pourraient être utiles un jour et, en attendant, elles peuvent intéresser les salariés pour leurs activités personnelles. Le reste est consacré aux formations […] qui développent une façon différente d’appréhender l’humain. »

Chez Alliansys, la transformation a demandé un gros effort de formation, « car certains n’avaient pas forcément toutes les connaissances nécessaires. Aujourd’hui, même les magasiniers doivent maîtriser Excel et savoir faire des tableaux croisés dynamiques. »

Au siège allemand de Bosch, le porte-parole RH a indiqué qu’en vue de déployer le concept de « Learning company», le groupe a investi en 2018 pour la formation « environ 250 millions d’euros. Soit environ 600 000 jours de séminaires et 600 000 jours de formation personnelle pour 400 000 salariés. […] Mais cela ne suffit plus par rapport aux cycles de vie des savoirs qui sont de plus en plus courts. Aujourd’hui on estime que ce qui a été appris à l’école et à l’université est dépassé dès l’âge de 35 ans. Et dans certains domaines, on a parfois du mal à savoir de quelles nouvelles connaissances on aura besoin dans 6 mois. »1 Concernant les personnels de production qui constituent la moitié des salariés de Bosch, le groupe a mis au point avec la Fédération allemande des chambres de commerce et d’industrie, 200 modules de formation sur toutes les briques de l’industrie 4.0.

2.1.2 Des formations pas toujours bien accueillies

La majorité des chefs d’entreprise insistent cependant sur un point : pour les personnels de production, la formation n’a rien de facile ni de naturel.

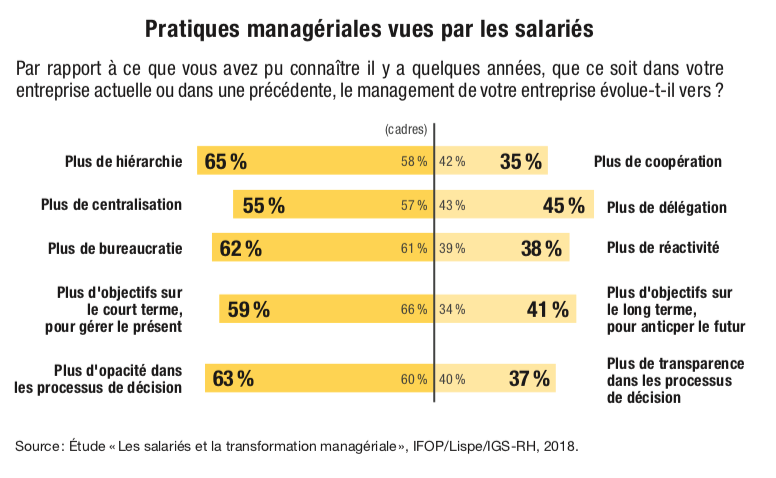

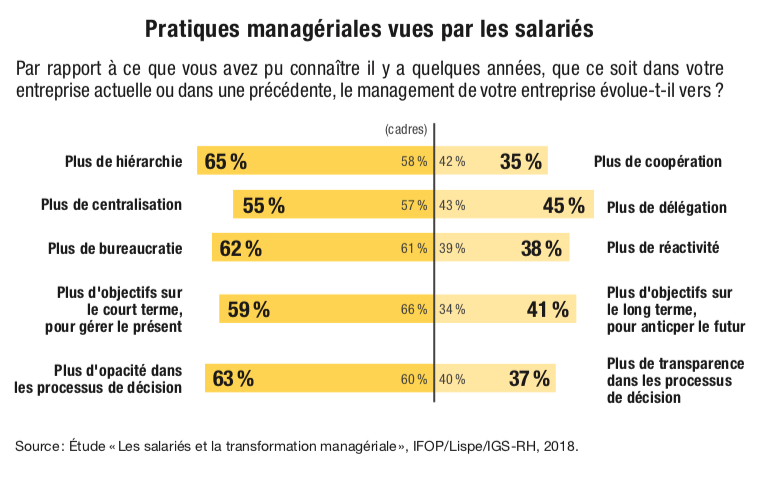

Cela résulte d’une très longue période durant laquelle la formation continue a été systématiquement proposée aux personnels les plus diplômés au détriment des autres. Dans l’édition 2018 de « Formations et emploi », l’Insee traite notamment de l’accès et de la place de la formation selon les parcours professionnels des salariés2 : si 59 % d’entre eux (45 % dans le secteur privé) ont suivi une formation en 2016, les cadres ont quasiment deux fois plus de chance que les ouvriers d’avoir accès à une formation professionnelle (66 % contre 35 %). Les peu ou pas diplômés se forment moins que les autres. C’est pourquoi, comme le résume Michel de Nonancourt, président d’Alliansys, il faut commencer par « dérouiller les cerveaux ».

« J’ai proposé des formations à des salariés qui n’en avaient pas fait depuis dix ans et qui me répondaient : “Pourquoi moi ? Qu’est-ce que vous avez à me reprocher ? Envoyez plutôt ma collègue !”. Même lorsqu’ils consentent à suivre une formation, il faut les accompagner, sinon cela ne sert à rien. » (Alliansys) ; « [La formation] a été précédée par un important travail de persuasion, sachant qu’à l’époque, la formation était considérée comme une punition plutôt que comme un investissement. » (Lippi)

Ces réticences ont conduit une entreprise comme Alliansys à mettre en place une autre approche de la formation : « Nous avons dû faire tout un travail auprès des formateurs, qui avaient l’habitude de délivrer un savoir magistral et se sont trouvés déstabilisés par certaines personnes à qui il manquait une partie des bases, mais qui, par exemple, savaient parfaitement braser, même si elles ignoraient pourquoi elles le faisaient de telle ou telle manière. En conséquence, elles refusaient qu’on leur explique comment elles devaient travailler. Désormais, nous employons une personne à plein temps pour préparer les formations, expliquer pourquoi tel groupe va devoir suivre tel programme, ce que l’on en attend, comment cela va se passer, etc. »

2.1.3 L’incitation aux apprentissages informels

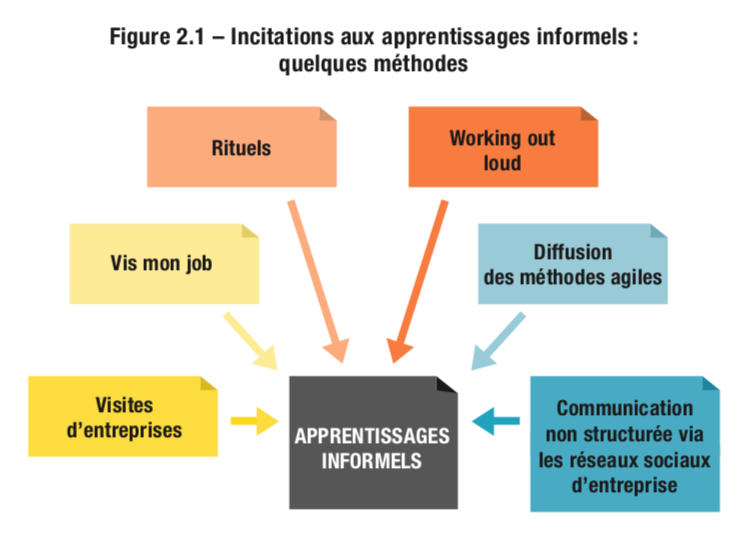

La formation classique n’est que la pointe émergée de l’iceberg. Ce que les dirigeants essaient d’obtenir par des méthodes variées, ce ne sont pas seulement des compétences spécifiques, mais une orientation des personnels vers la curiosité, l’ouverture au changement, le décloisonnement, l’interaction, la collaboration et la densité relationnelle. Ils encouragent donc les apprentissages informels et collaboratifs (voir figure 2.1), tous ces « petits » apprentissages ancrés dans le quotidien, produits par des échanges libres ou dirigés entre collègues, mais aussi l’auto-apprentissage où l’individu définit lui-même ce qu’il désire apprendre et le cherche de manière autonome.

Visites d’entreprises

Elisabeth Klein chez CFT encourage le développement de la curiosité : « Nous avons proposé [aux salariés] d’aller découvrir d’autres entreprises, une fois par mois et sur le temps de travail. Dernièrement, par exemple, nous avons visité une entreprise de Blois qui fabrique des étiquettes. A priori, cela n’a rien à voir avec notre activité, mais cette société pratique le lean management et le 5S depuis huit ans déjà, et c’était intéressant de pouvoir profiter de son expérience en la matière. » Ces visites d’entreprises ne sont pas obligatoires, mais tout le monde joue le jeu. Certains salariés prennent même l’initiative d’aller découvrir d’autres sociétés sur leur temps de congés, le soir en sortant de leur travail ou à l’occasion de salons. Ce sont eux qui informent l’entreprise de l’existence de tel ou tel robot ou dispositif qui leur paraît intéressant, ce qui témoigne de leur implication dans la vie de l’entreprise. Les visites d’entreprises sont également une méthode employée chez WorldCast.

Vis mon job

La pratique du « Vis mon job » a été citée sous différentes formes par plusieurs entreprises et tend à se répandre dans le but de familiariser les salariés aux interdépendances des fonctions. « Récemment, nous avons créé un dispositif baptisé “Vis mon job” : une fois par an, chaque opérateur est invité à passer trois heures dans un service support de son choix (commercial, finance…). Il est accueilli par un membre du service qui lui explique quelles sont ses tâches quotidiennes. Inversement, chaque collaborateur des services support passe une journée complète en production. Autre initiative, tous les ans au mois d’octobre, chacun d’entre nous, PDG en tête, prend un balai, une pelle ou un chiffon à poussière et nous passons toute une journée à nettoyer l’usine. C’est très efficace pour créer des liens entre nous » (Jérôme Monvaillier, Vision Systems).

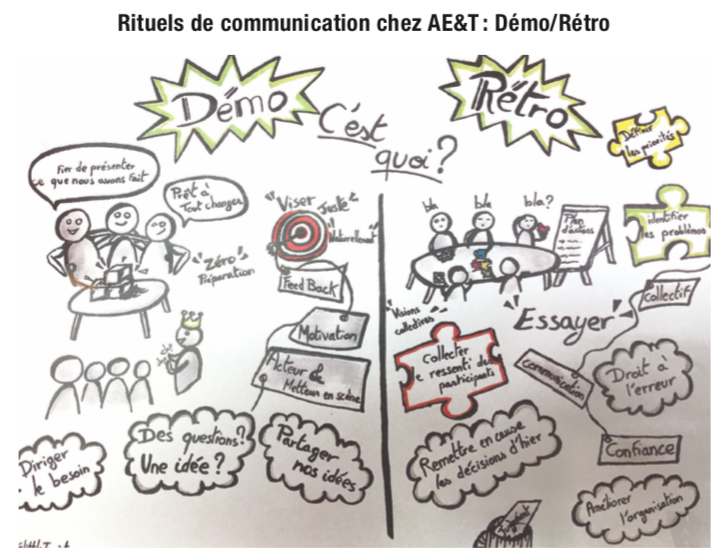

Rituels

Des rituels sont en place chez AE&T. Régulièrement, une équipe collecte les idées avant ou pendant un projet (Démo), ou encore fait un retour d’expérience sur un projet ou un événement une fois que celui-ci est terminé (Rétro). L’objectif est toujours de capitaliser sur l’expérience.

Working out loud

Comme d’autres entreprises allemandes et américaines, le groupe Bosch utilise en Allemagne la méthode « working out loud »3 mise au point par le coach John Stepper, basée sur l’accroissement des relations humaines pour atteindre un objectif, acquérir une capacité ou découvrir un nouveau champ de connaissances. Concrètement, des groupes de cinq personnes ayant des intérêts communs décident de se réunir sur une base volontaire, de se fixer un objectif et d’échanger des savoirs pendant douze semaines, en ligne ou en personne. Chaque semaine, la progression est ponctuée par des petits devoirs et des « défis » à réaliser. Les personnes apprennent ainsi à présenter leur travail, formuler des demandes, comprendre les intérêts et les savoirs des autres, et bâtir des relations professionnelles. Cette méthode vise à transformer les méthodes de travail et d’apprentissage.

Scrum à tous les étages

Chez AE&T, le scrum ou « méthode agile » a d’abord été adopté au bureau d’études, puis de fil en aiguille dans toute l’entreprise. Par effet de contagion, tous les secteurs de l’entreprise ont commencé à se prendre en charge et à se référer à la mêlée de rugby (scrum). De son côté, WorldCast a créé en son sein une start-up, Connect, qui développe des logiciels pour les objets connectés. Si cette création correspond à un objectif stratégique de diversification, le fait qu’elle soit hébergée dans les locaux a aussi pour objectif de familiariser les personnels avec les méthodes agiles de développement, de façon à ouvrir l’horizon des salariés affectés aux fabrications plus traditionnelles. Une hybridation qui, aux dires des dirigeants, se révèle cependant moins facile que prévue. Chez Bosch à Mondeville, un plateau de développeurs de solutions 4.0 a été intégré dans l’usine.

L’art de la conversation numérique

C’est sans doute chez Lippi que les apprentissages informels ont pris la forme la plus originale, quand les dirigeants ont fait le pari de promouvoir au début des années 2000 les usages personnels de l’Internet, des outils collaboratifs et des réseaux sociaux au sein de la vie professionnelle. « Concrètement, nous avons installé une sorte de Web School dans une salle de réunion. Des ordinateurs étaient mis à disposition toute la journée et chacun était invité à venir se familiariser avec les technologies du Web . » Untel créera un blog, l’autre montera des vidéos, le troisième créera des avatars sur Second Life.

Sur cette base, l’entreprise a alors introduit l’usage des réseaux sociaux, puis d’autres outils collaboratifs. « Un outil nous a paru particulièrement intéressant, Twitter. Nous avons créé un compte Twitter fermé auquel tous les salariés se sont abonnés. Ils se sont ensuite inscrits à leurs comptes respectifs afin que chacun puisse communiquer avec tout le monde. Nous avons, en quelque sorte, détourné Twitter pour en faire un quasi-réseau social d’entreprise. Un jour, un salarié a envoyé un tweet pour signaler un problème de production4 . Cinq minutes plus tard, quelqu’un lui a répondu qu’il s’agissait d’une question de nomenclature5 et non de production. Une demi-heure après, le problème était résolu. Ce jour-là, nous avons compris que nous disposions désormais d’un outil très puissant qui allait modifier le rapport au temps dans l’entreprise. Nous avons ensuite adopté des outils collaboratifs proprement dits, notamment Google+. Ce réseau social est très adapté au fonctionnement d’une entreprise . » Tous ces outils collabora tifs ont permis de passer d’une conversation dite discrète (c’est-à-dire menée à quelques-uns dans un bureau ou autour de la machine à café) à une conversation indiscrète , à laquelle peuvent être associés, en fonction des besoins, 30, 40, 60 ou 80 % de l’effectif de l’entreprise. Grâce à ce basculement, le système hiérarchique et pyramidal s’est trouvé progressivement ébranlé, et l’entreprise s’est mise à apprendre collectivement de façon beaucoup plus rapide. L’utilisation des outils collaboratifs a produit de nombreux effets positifs. Elle a poussé chacun à prendre conscience, de façon très concrète, du fait que l’entreprise recouvre bien d’autres choses que son propre champ d’action et qu’une part de son efficacité repose sur des acteurs situés au-delà même du périmètre de l’entreprise. Elle a permis aussi de mesurer les conséquences négatives de certains actes et d’accroître le sens des responsabilités. Quand l’atelier envoie chez un client des produits qui ne sont pas totalement finis et que le commercial relaie le mécontentement du client et joint des photos à son post, la récrimination porte bien plus que lorsqu’elle passe par la voie normale.

Frédéric Lippi a un stock inépuisable d’histoires très convaincantes sur les effets positifs de cette communication non structurée : « Il y a quelques jours, quelqu’un signale le montant des commandes enregistrées au cours de la jour née, et l’accompagne d’un compliment : “Bravo au commerce !”. Ce mail a été jugé intéressant par vingt personnes et plusieurs ont pris la peine d’écrire des commentaires : “Super !”, “On lâche rien et on est les meilleurs”, “Good job !”. Ce qui me paraît intéressant est que ce sont les équipes qui se congratulent elles-mêmes. Ce type de message fabrique de la reconnaissance et de l’automotivation .» La conversation s’étend également à l’extérieur de l’entreprise : « Il y a quelque temps, par exemple, des concessionnaires ont formulé des critiques à propos de la présence trop visible de notre logo sur un nouveau produit. Le marketing a posté les photos d’une proposition alternative et les concessionnaires l’ont rapidement validée. Nous avons gagné un temps considérable par rapport au processus qui aurait consisté à leur adresser un questionnaire ou à les appeler un par un . »

À l’objection qu’il entend souvent, selon laquelle cette approche doit générer une belle pagaille, Frédéric Lippi répond, imperturbable, que la « conversation » fait partie du travail : « C’est en se confrontant à des visions du monde différentes que l’on développe sa capacité à changer. En général, les conversations sont menées au sein de groupes homogènes de dix à quinze personnes : celles qui sont concernées par le problème. »

2.2 Miser sur les potentiels

Compte tenu de la pénurie de compétences ou de l’inadéquation des compétences, les entreprises industrielles ont désormais tendance à recruter non plus sur la base d’un profil mais d’un potentiel, puis à former la jeune ou moins jeune recrue pour atteindre le niveau de compétences requis.

2.2.1 Recruter sur les potentiels

Pour recruter les nouveaux profils, l’alternance reste une voie plébiscitée, parce qu’elle permet de « tester » les candidats dans la durée. Chez Bosch à Mondeville, la majorité des développeurs de solutions pour l’industrie 4.0 sont des alternants qui proviennent de différentes écoles d’informatique de la région de Caen. Du niveau BTS jusqu’au doctorant, ils travaillent sur des projets réels, comme par exemple la programmation de futurs AGV, ou la réalisation d’un POC (proof of concept) de réapprovisionnement de ligne gravitaire, pendant une durée de 7 à 18 mois.

Pour des postes faiblement à moyennement qualifiés, les dirigeants affirment s’intéresser de moins en moins au CV, et de plus en plus aux traits de caractère, à la personnalité et aux activités dont témoigne le « hors CV ». Il s’agit de repérer le potentiel, les aptitudes et les capacités, davantage que les savoirs et savoir-faire à un instant donné. Directeur RSE de l’Olympique Lyonnais, Laurent Arnaud a mis en place avec le Campus Veolia et Pôle Emploi, un audacieux programme de gestion des emplois à l’échelle du territoire (ODAS6), il explique ainsi cette nouvelle philosophie de recrutement : « L’idée, c’est d’accompagner les entreprises à regarder les potentiels des personnes différemment. Plutôt que de chercher des gens qui savent faire le boulot, regarder ce que réclame le boulot précisément, et regarder plutôt ce qu’il faut leur apprendre pour être en parfaite maîtrise. Chacun a des capacités individuelles qui peuvent l’amener en théorie à faire plein de choses différentes tout au long de sa vie, avec un effort d’adaptation à fournir qui est plus ou moins important. » Ou formulé à peine différemment par Vision Systems : « Chacun de nous possède de multiples compétences en plus de ses compétences professionnelles. Quand vous bricolez le dimanche matin, vous faites de la gestion de projet sans le savoir, et quand vous rangez votre garage, vous mettez en œuvre la méthode 5S. »

Face aux difficultés de recrutement dans l’usinage, Landry Maillet, le PDG d’ABCM, a carrément décidé d’ouvrir une formation partagée avec d’autres entreprises. « On forme des gens de l’extérieur pour rentrer dans nos métiers. On s’est mis à plusieurs confrères de la profession et on a demandé à l’AFPI7 de nous créer une formation. On s’est dit : on ne trouve personne, alors on identifie des personnes qui ont un savoir-être, qu’on a vues en intérim, ou des gens qu’on a côtoyés, qui sont venus chez nous, qui ont l’air bien. On leur propose cette formation et on les met à l’AFPI. Quand ils sortent, on les embauche en CDI. » Et il poursuit : « Les CV, on ne les regarde plus. Plus exactement, on regarde les premières lignes du CV. Par exemple, “je suis allé castrer du maïs quand j’avais 13 ans, j’ai bossé avec mes parents, j’ai configuré des logiciels, j’ai assemblé des PC”. On voit les gens qui sont bosseurs au fond d’eux dans les premières lignes de leur CV. »

2.2.2 Accompagner les potentiels et les talents

Au-delà du recrutement, certaines entreprises veillent, dans la durée, à l’adéquation des postes et des talents. Dans des sociétés qui grandissent ou se transforment, des personnes révèlent leurs talents, quand d’autres ont du mal à s’adapter aux évolutions. Au point que Brice Goguet du Groupe Voltaire s’entend parfois dire en interne qu’« on est trop dans le Secours catholique à chercher en permanence le bon poste pour la personne. »

Chez Lippi, jusqu’à 15 % des effectifs peuvent changer de poste chaque année en raison des talents que révèle leur utilisation du numérique.