Fabrication additive. Mobiliser les forces françaises.

Avant-propos

La collection des « Docs de La Fabrique » rassemble des textes qui n’ont pas été élaborés à la demande ni sous le contrôle du conseil d’orientation de La Fabrique de l’industrie, mais qui apportent des éléments de réflexion stimulants pour le débat et la prospective sur les enjeux de l’industrie.

Cette synthèse, claire et pédagogique, analyse avec justesse les technologies de fabrication additive et leur impact potentiel sur l’industrie. Elle discute les opportunités de marché pour les entreprises françaises qui les utiliseront et pour celles qui fourniront les systèmes de fabrication ou du moins une partie significative de leur valeur ajoutée. Elle montre enfin les forces et les faiblesses du tissu industriel français dans ce domaine.

L’impression 3D est surtout connue aujourd’hui dans le domaine des polymères, grâce à des machines simples et peu coûteuses pour des pièces de petite taille. Néanmoins, cette étude montre que c’est la fabrication additive de matériaux métalliques qui représente le véritable enjeu industriel. Les technologies sont plus complexes à maîtriser ; les acteurs industriels capables de construire les machines ne sont probablement pas les mêmes.

Ce travail est le mémoire de trois ingénieurs du Corps des mines, en dernière année de formation. Ils ont complété leur analyse par des réflexions sur une possible politique industrielle, auxquelles La Fabrique n’apporte ni caution ni critique faute de les avoir mises en discussion avec les parties prenantes.

Les ingénieurs-élèves ont rencontré beaucoup d’interlocuteurs qui n’ont pas souhaité être cités nommément. Ils ont donc repris à leur compte les propos qui les ont convaincus, non sans avoir recoupé leurs informations. N’étant pas encore tenus au devoir de réserve qui s’imposera bientôt à eux, ils n’ont pas hésité à exprimer leurs points de vue sans détours.

Nous espérons que ce document stimulera la réflexion des industriels et des pouvoirs publics et serons heureux de recueillir leurs réactions.

L’équipe de La Fabrique

Synthèse

L’impression 3D est un sujet à la mode. Créer un objet physique directement à partir d’un dessin numérique par addition de matière, couche par couche, ne peut effectivement que susciter l’enthousiasme. Loin des fantasmes de la production « à domicile », ces technologies nouvelles, que le terme de « fabrication additive » décrit plus fidèlement, ont un réel potentiel de transformation de l’industrie.

Offrant une liberté de conception quasi infinie, la fabrication additive requiert un important processus d’appropriation par les entreprises, clé de futurs gains de compétitivité. Elle mobilise une chaîne de valeur très étendue, de la préparation des matériaux à la fabrication des pièces, en passant par le développement des outils logiciels. À chaque maillon de la chaîne des défis doivent encore être relevés.

Cette transformation majeure de l’industrie donne d’ores et déjà lieu à une course mondiale. Et si la France a des atouts certains, nous avons aussi identifié des failles dans l’écosystème hexagonal de la fabrication additive. Faute de s’être mise en ordre de bataille, la France est déjà en retard. Nous appelons ainsi à la mise en place d’une stratégie nationale claire et visible et en proposons une version concrète : la création d’une Alliance française de la fabrication additive.

Cette Alliance combinerait des missions de partage de l’information et coordination, de définition de feuilles de route stratégiques et d’identification de projets industriels stratégiques. Elle jouerait aussi le rôle de service d’aiguillage pour les industriels et les investisseurs ainsi que d’accélérateur de potentiels centres de compétences nationaux.

Avertissement

De nombreuses études ont été consacrées à la fabrication additive. Si le rapport annuel du cabinet américain Wohlers constitue la référence bibliographique majeure, plusieurs études françaises se sont récemment penchées sur ce sujet porteur.

Le présent document est le fruit d’un travail réalisé par trois jeunes ingénieurs destinés à la fonction publique, dans le cadre d’un mémoire de dernière année de formation du Corps des mines. Il conclut une étude qui s’est étendue de novembre 2014 à juin 2015 et au cours de laquelle nous avons rencontré plus d’une cinquantaine d’acteurs, principalement français, de la fabrication additive. Nous nous sommes efforcés d’établir un panorama (forcément partiel) de l’industrie de la fabrication additive en France et surtout de proposer des pistes de réflexion pour une politique industrielle française en la matière.

Remerciements

Nous tenons à remercier toutes les personnes qui ont pris le temps de nous accorder un entretien, pour avoir accepté de partager avec nous une partie de leur connaissance du domaine, Frédérique Pallez pour ses conseils avisés sur la conduite de ce mémoire et Marine Core-Baillais, pour sa patience alors que nous ne connaissions pas grand-chose à la fabrication additive et pour les personnes avec qui elle nous a mis en contact.

Généralités

Définitions

La « fabrication additive » recouvre un ensemble de techniques très variées pouvant s’appliquer à des matériaux eux-mêmes divers. Il s’agit d’un procédé de fabrication d’une pièce à partir d’un fichier 3D informatique, par ajout de matière couche par couche, qui permet de passer directement de la pièce virtuelle à la pièce fabriquée.

Process de fabrication additive

Source : 3Dfactory.co.il

Le terme « impression 3D » (3D printing en anglais) est parfois utilisé dans un contexte grand public, mais le monde industriel lui préfère le vocable de « fabrication additive » (additive manufacturing ou direct manufacturing). C’est le terme qui a été retenu par les comités de normalisation1. La norme ISO 17296-2 distingue et classe les techniques de fabrication additive en sept familles, dont les plus communes sont :

- le dépôt de fil fondu, plastique ou métal (souvent désigné par l’acronyme FDM pour Fused Deposition Modeling) ;

- la stéréolithographie (abrégée en SLA), qui consiste à insoler certaines parties d’un bain de résine photosensible pour durcir les zones souhaitées ;

- le frittage ou la fusion de matériaux sur lit de poudre (polymères, alliages métalliques mais aussi céramique ou encore sable) par laser ou faisceau d’électron.

Il existe d’autres techniques et matériaux qui permettent d’aller de « l’impression » de bâtiments par projection robotisée de béton jusqu’à celle de tissus cellulaires en passant par des produits alimentaires comme le chocolat.

Exemples d’impressions en céramique et polymère.

Sources : Bernat Cuni, Luxexcel

L’annexe B reprend la classification ISO et la détaille. La correspondance terminologique entre l’anglais et le français dans ce domaine en développement est très faible ; la référence étant le lexique français-anglais du rapport du Conseil général de l’armement2.

De nombreux matériaux peuvent être mis en forme avec cette technologie ; les plus communs sont les polymères (plastiques) et les métaux. L’annexe C donne une liste plus exhaustive des matériaux imprimables. La base de données SENVOL3 développée par l’institut américain America Makes recense très précisément les machines et matériaux imprimables.

Processus de fabrication

Le processus de fabrication se décompose ainsi. D’abord, un fichier CAO du modèle 3D de la pièce est réalisé. Ensuite, un paramétrage logiciel spécifique transforme la géométrie décrite dans le fichier CAO en un ensemble d’instructions machine (intensité du laser, vitesse de la tête d’impression, trajectoire, etc.). Ces instructions sont passées à la machine, qui les utilise pour imprimer la pièce souhaitée. Pour finir, des post-traitements peuvent être réalisés sur la pièce si besoin (traitement thermique, polissage, etc.).

Malgré cette apparente simplicité, ce processus comporte de nombreuses difficultés : il faut souvent rajouter des supports au fichier CAO pour que la pièce imprimée ne bascule pas lors de l’impression, le réglage de la machine est complexe, les post-traitements sont souvent plus longs et plus ardus que pour l’usinage traditionnel…

Un phénomène à la mode…

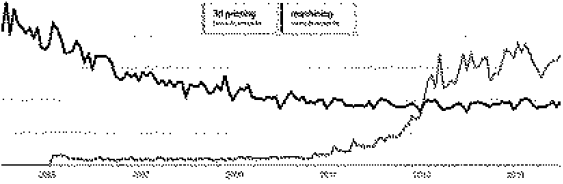

Il n’aura échappé à personne que depuis quelques années, l’impression 3D est devenue un véritable phénomène médiatique. Depuis le début de la décennie (voir graphique Google Trends ci-après), il n’est plus un jour sans que la presse économique ou l’actualité technologique ne relatent l’arrivée de nouveaux acteurs, la réalisation de nouveaux exploits ou la fabrication additive de nouveaux objets. D’aucuns qualifient même l’avènement de l’impression 3D de nouvelle révolution industrielle. À l’instar du penseur américain Jeremy Rifkin4 ou même de Barack Obama5, nombreux sont ceux qui en vantent les promesses révolutionnaires et le potentiel infini. Par sa diffusion notable auprès du grand public, d’une part, et par sa popularité dans les milieux technologiques d’autre part, l’impression 3D est devenue pour beaucoup porteuse d’un véritable rêve : celui d’une fabrication simple, à la demande, personnalisée, abstraite de toute contrainte logistique, qui ferait alors disparaître l’industrie manufacturière telle que nous la connaissons aujourd’hui. Chacun deviendrait producteur chez lui (ou à tout le moins près de chez lui) de ses propres biens, un producteur aux possibilités décuplées par la mise en réseau et le partage virtuel des modèles et des techniques. De telles promesses et l’écho médiatique qui leur est offert ne peuvent qu’inciter à étudier le sujet plus avant.

Graphique : historique du volume des recherches Google contenant les termes 3D printing (impression 3D, en gris) et machining (usinage, en noir).

Source : Google Trends

… Déjà vieux de quelques décennies

À y regarder de plus près, l’apparition des techniques d’impression 3D est moins récente qu’il n’y paraît. C’est en effet à l’été 1984 que sont déposés les deux premiers brevets décrivant la première technique de fabrication additive. Quasi simultanément, le français Jean-Claude André, chercheur à l’École nationale supérieure des industries chimiques de Nancy qui travaillait avec la Compagnie générale de l’électricité (future Alcatel6), et l’universitaire américain Charles Hull, inventent le procédé de stéréolithographie (cf. supra). Alors que le brevet français ne sera pas exploité, Charles Hull fonde en 1986 l’entreprise 3DSystems, désormais l’un des leaders mondiaux du domaine.

Durant trois décennies, de nouvelles techniques apparaissent (comme le dépôt de fil fondu, breveté en 1989, ou le frittage laser, breveté en 1997). L’industrie comprend très rapidement leur intérêt ; bien que coûteuses et techniquement exigeantes, elles se diffusent assez largement et transforment radicalement le métier de prototypiste qui devient « rapide7 ».

Cependant ce n’est qu’à partir du milieu des années 2000 que le grand public entend parler d’impression 3D. En 2006 le brevet protégeant Stratasys et sa technique de dépôt de fil fondu expire. Le projet britannique open source RepRap puis l’entreprise américaine Makerbot (fondée en janvier 2009) s’engagent dans la fabrication de petites machines abordables (vendues pour quelques milliers puis très vite quelques centaines de dollars), à destination explicite des particuliers. Ces machines, qui utilisent pour la plupart la technique du dépôt de fil fondu en plastique (et pour certaines maintenant la stéréolithographie), ont des allures d’imprimantes de bureau. Simples d’utilisation elles sont cependant extrêmement limitées, ne pouvant imprimer que de petites pièces en plastique ou en résine d’assez mauvaise qualité (précision et état de surface laissent à désirer). Ainsi leur usage se cantonne au domaine du loisir créatif : il s’agit d’imprimer de petits jouets ou figurines ou, pointe la plus avancée, de servir les activités de modélisme ou de bricolage. C’est ainsi que les imprimantes 3D grand public constituent l’une des briques élémentaires des FabLab, ces ateliers ouverts et collaboratifs autour desquels gravitent des communautés de makers. Les FabLab cherchent à stimuler la créativité des membres en facilitant, souvent via le numérique, l’accès et le contact avec des techniques industrielles. Le développement de ces communautés, bouillonnantes et extrêmement proches des innovateurs de l’économie numérique, n’est pas pour rien dans la médiatisation massive et récente des techniques d’impression 3D. Il a naturellement accompagné l’essor des machines grand public, dont les ventes croissantes au début de la décennie ont alimenté de nouveaux rêves.

Un marché encore réduit mais explosif

Cependant, les techniques d’impression 3D sont encore loin de réaliser le rêve que certains dessinent et le phénomène médiatique a, sans surprise, largement dépassé le phénomène économique. Le marché mondial de l’impression 3D, qui inclut la vente de machines, de matériaux dédiés et de services de fabrication, ne représentait en 2013 que 3,1 milliards de dollars (2,9 milliards d’euros8). Ce chiffre est à comparer, selon le point de vue adopté (technique de fabrication de pièces ou de production d’objets) aux quelque 100 milliards de dollars du marché mondial de l’usinage, ou aux plus de 10 000 milliards de dollars de l’industrie manufacturière mondiale (environ 15 % du PIB mondial). L’impression 3D reste donc jusqu’à aujourd’hui un phénomène d’ampleur limitée.

Néanmoins, suivant une croissance de l’ordre de 30 % par an depuis près d’une décennie, le marché de l’impression 3D est encore en phase d’ascension très rapide.

Grand public vs . industrie : le choix de la « fabrication additive »

L’analyse de ces chiffres oblige immédiatement à effectuer une distinction entre deux grands segments de marché.

Le marché de l’impression 3D « grand public », constitué de petites machines à des prix abordables, est relativement petit (20 millions de dollars en 2011 d’après Lux Research) et sa croissance semble déjà présenter des signes d’essoufflement. Signe de cette tendance : les résultats décevants du groupe israélo-américain Stratasys, qui avait racheté en juin 2013 son concurrent grand public Makerbot pour plus de 400 millions de dollars, ont récemment fait chuter le cours de son action. Par ailleurs, Stratasys nous a explicitement confirmé que sa division Makerbot, centrée sur le marché grand public, n’est pas sa cible principale9.

Plus proche de nous, la jeune entreprise française Sculpteo, service en ligne qui offre au client la possibilité d’envoyer son fichier de conception 3D pour recevoir chez lui sa pièce, fabriquée par l’entreprise, avait initialement pour ambition la conquête d’un marché de consommateurs particuliers. Leur développement commercial les a conduits à assumer un virage stratégique vers des clients différents : de petits professionnels (designers ou architectes indépendants), avec des besoins de maquettes et de prototypage, et des industriels, demandeurs de pièces spécifiques en petites et moyennes séries.

L’expérience de La Poste enfin, dont cinq bureaux pilotes mettent à disposition une imprimante 3D et des services associés comme du conseil et de l’aide au design, a également montré des résultats décevants dans la conquête d’un large public d’amateurs. Le faible taux d’utilisation des machines de La Poste démontre clairement que la demande véritable n’existe que pour des pièces plus techniques et de meilleure qualité (dont La Poste sous-traite alors la fabrication).

Nous avons ainsi découvert au cours de notre investigation un jugement très largement partagé : l’ impression 3D grand public, sauf sc énario prospectif audacieux et encore infigurable, n’offrira pas avant longtemps des possibilités de fabrication sérieuses. Procédé rudimentaire, précision et qualités mécaniques très mauvaises, matériaux limités (quelques plastiques uniquement) et manque de fiabilité : rien ne laisse présager le dépassement du champ limité du loisir créatif et de l’initiation à l’industrie.

À l’inverse des imprimantes grand public, les techniques industrielles, nettement plus exigeantes et coûteuses, permettent d’obtenir des pièces d’une précision et d’ une qualit é mécanique qui sous certaines conditions peuvent satisfaire de véritables contraintes de production. Et c’est bien ce segment dont la croissance accélérée est en cours.

Après quelques décennies de maturation (et même un peu moins pour les techniques de frittage de poudres métalliques), le marché industriel semble avoir dépassé un seuil critique. À titre d’exemple, le fabricant allemand de machines de frittage de poudre EOS a vendu plus de 300 machines en 2014 (entre 500 000 euros et 1,5 million d’euros chacune) contre 114 en 201210. Par ailleurs les annonces, initiatives et mouvements au sein de l’é cosyst ème de la fabrication additive industrielle se multiplient. Aux levées de fonds11 succèdent les annonces de partenariats ou d’investissement12.

Derrière l’explosion médiatique probablement trompeuse de l’impression 3D, sourd ainsi un développement non moins explosif dans l’industrie, dont les éléments, à la fois techniques et économiques, promettent effectivement d’extraordinaires développements à venir. Il s’agit à n’en pas douter d’une technologie de rupture et c’est pourquoi nous avons choisi de nous concentrer plus particulièrement sur la fabrication additive dans l’industrie.

Par conséquent, nous avons choisi de laisser l’impression 3D de côté, même s’il est nécessaire de prendre en compte la dimension grand public dans l’appréciation de la dynamique de diffusion de la fabrication additive dans l’industrie. Par ailleurs, si cela n’a pas été l’objet de notre étude, nous sommes bien conscients que le phénomène des FabLab est culturellement significatif et que son influence diffuse sur l’innovation industrielle est loin d’être à négliger.

- 1 – AFNOR, NF E 67-001, 2011, « Fabrication additive : Vocabulaire » & ISO/ASTM 52921:2013.

- 2 – CGArm-CCI, à paraître.

- 3 – Site internet : www.senvol.com

- 4 – Rifkin J., 2012.

- 5 – Dans son discours sur l’état de l’Union de janvier 2013, Barack Obama a notamment glissé la phrase suivante : « 3D printing, which has the potential to revolutionize the way we make almost everything ».

- 6 – Andre J.-C., Le Mehaute A. et De Witte O., Dispositif pour réaliser un modèle de pièce industrielle, Brevet FR 2 567 668 – A1.

- 7 – Ainsi lorsque naît la première structure française qui fédère les intérêts autour de la fabrication additive, celle-ci prend le nom d’Association française du prototypage rapide (AFPR), à l’instar de structures similaires à l’étranger.

- 8 – Wohlers Associates, 2014.

- 9 – Source : entretien Stratasys.

- 10 – Wohlers Associates, 2014.

- 11 – En France, on peut mentionner deux exemples récents : Sculptéo (5 millions d’euros levés en avril 2015) et Prodways, filiale du groupe Gorgé (25 millions d’euros levés en juin 2015).

- 12 – Alors que le petit constructeur de machine français BeAM a annoncé fin mars 2015 un partenariat avec le spécialiste de la machine-outil Fives pour assurer sa distribution, Safran et 3DS (Dassault Systèmes) ont annoncé au salon du Bourget en juin 2015 une coopération afin de développer une solution logiciel end-to-end pour la fabrication additive

La place de la fabrication additive dans l’industrie

Prototypage rapide et outillage

Prototypage rapide

Dès son lancement par Charles Hull, 3DSystems se positionne comme un vendeur de machines de prototypage rapide, et l’industrie comprend très rapidement l’intérêt de ces techniques afin de raccourcir les délais de développement. En effet, grâce à ces machines, il est relativement aisé pour un ingénieur de fabriquer un prototype d’une pièce ou d’un ensemble dès la première version réalisée en CAO, sans avoir à faire fabriquer de nouveaux outils (moules pour pièces en plastique par exemple). Cela lui permet de se rendre compte de l’aspect véritable de la pièce dans l’espace, et de tester sa bonne insertion dans un système complet, la facilité de sa manipulation et son installation par un opérateur…

Ainsi, dès 1989, le consortium Dassault Aviation – PSA Peugeot Citroën – Renault passe un accord pour utiliser en collaboration une machine 3DSystems SLA 250, qui servira notamment à imprimer de fausses pièces pour mettre au point la coque de sécurité du manche du Rafale. Aujourd’hui, PSA possède un département de prototypage rapide opérant des machines à la pointe de la technologie, et de nombreuses entreprises, souvent vieilles d’une vingtaine d’années, proposent de livrer des prototypes 24 heures après réception du modèle numérique. De plus le développement de machines à coût modéré permet la diffusion de ces applications à des entreprises de taille plus modeste.

Outillage

D’autres utilisations de plus en plus répandues concernent la fabrication d’outillage spécifique à la demande, comme des éléments permettant de fixer et manipuler des pièces (fixtures), des accessoires de machines plus complexes ou des gabarits.

La fabrication additive est également largement exploitée pour la fabrication de moules de haute précision aux formes sophistiquées, qu’il s’agisse de moules pour l’injection plastique, très utilisés parmi les sous-traitants automobiles, de moules ou noyaux en sable pour la fonderie, en cire pour la joaillerie ou encore de moules métalliques pour la fabrication de pneus. La fabrication additive permet par exemple l’optimisation de la disposition dans l’espace des canaux de refroidissement (conformal cooling) de moules pour l’injection de plastique. Tirant parti de la liberté de conception en trois dimensions, cette technique déjà assez répandue offre des gains de l’ordre de 30 % à 40 %13 sur le temps de refroidissement de la pièce injectée.

Potentiel de transformation

L’immédiateté du rendu tridimensionnel d’un objet conçu numériquement porte un potentiel de transformation profonde des processus d’une entreprise, y compris en dehors des bureaux d’études, et cela à des coûts assez faibles. L’histoire de l’arrivée de l’impression 3D dans l’ETI champenoise Axon’Cable, producteur de composants électroniques et de câbles est très illustrative.

Au Bourget en 2011, Joseph Puzo, le PDG d’Axon’Cable voit une chaîne de vélo imprimée en 3D, et, très impressionné, achète sur le champ une machine à 15 000 euros qu’il place au milieu du bureau d’études, composé de quarante ingénieurs utilisateurs de CAO. Un prototype itératif est réalisé avec un gros client, permettant d’enlever une commande en prenant les concurrents de vitesse et de valider l’utilisation de la technique.

Très vite ensuite, les commerciaux adoptent les productions de la machine, en particulier les maquettes agrandies de minuscules connecteurs compliqués qui permettent d’en expliquer le fonctionnement aux clients beaucoup plus rapidement, et se font acheter des imprimantes à 2 000 euros.

Puis la technique entre dans l’atelier de production pour la fabrication en PLA et ABS des têtes d’extrusion de câbles, dont la forme complexe doit être optimisée en de nombreuses étapes. Là encore l’entreprise réalise un gain de temps et d’argent, face à la production externalisée en métal. La réparation temporaire de machines en attendant la pièce de rechange du constructeur est également une application importante.

Séduit par ces nombreuses applications, Joseph Puzo a décidé de former le plus grand nombre possible d’employés à ces techniques, surtout les plus anciens, en donnant 50 000 euros au comité d’entreprise pour créer un « Fablab café », ouvert aux employés, à leur famille et leurs amis. Selon ses mots, « ils se forment pendant leur temps libre ».

Cette histoire montre comment cette technologie a infiltré tous les niveaux de l’entreprise, du marketing à la formation des employés, et a permis à Axon’Cable d’améliorer sa compétitivité et de gagner des parts de marché. La prise de conscience de l’utilité de ces technologies dans le tissu d’entreprises françaises, notamment les PME et ETI, est donc un enjeu important.

Produire par fabrication additive

Au-delà de la fabrication d’outillage et du prototypage, la fabrication additive devient économiquement viable pour fabriquer directement des pièces fonctionnelles. L’application à la production de pièces constitue un axe de développement beaucoup plus récent, ouvert par la progression des technologies. Il s’agit d’un défi nouveau et d’une opportunité à saisir, avec là encore de considérables enjeux de compétitivité pour les entreprises concernées.

Pourquoi produire par fabrication additive ?

Produire des pièces par fabrication additive confère en effet de nombreux avantages techniques et économiques.

Liberté de conception. Les formes réalisables n’étant pas contraintes par l’impératif de passage d’outils enlevant de la matière ou de réalisation de moules, il est possible de concevoir des formes quasi-arbitraires en pensant uniquement aux fonctions que doit remplir la pièce. L’optimisation topologique de la forme d’une pièce pour répondre à un jeu de contraintes donné profite grandement de ces possibilités. Le gain de masse associé peut être significatif (de l’ordre de 40 %14). Il est également envisageable d’améliorer les fonctionnalités comme le refroidissement, le chauffage ou la capacité de filtrage, ou d’obtenir des propriétés mécaniques originales (comme un coefficient de Poisson négatif15) par la structure géométrique de la pièce (en nid d’abeille, structures lattices, etc.).

Simplification des systèmes. Il est possible de fabriquer des assemblages de multiples pièces d’un seul tenant, (y compris avec des parties mobiles), et donc de grandement réduire la complexité logistique et d’assemblage associée. Par exemple, l’Agence spatiale européenne (ESA) a conçu une pièce fonctionnellement équivalente à un ensemble de 256 sous-pièces.

Gain de matière. En plus du gain de matériau lié à l’optimisation de forme, il est possible dans une certaine mesure de réutiliser le matériau qui n’a pas été solidifié dans la pièce, ce qui permet d’économiser de la matière, habituellement perdue en copeaux (techniques soustractives) ou en résidus de fonderie. Dans l’aéronautique, les « buy to fly ratio », (rapport de la quantité de matière achetée sur la quantité de matière qui volera) se situent entre 10 % et 20 %, quand la fabrication additive permet sous certaines conditions de réutiliser la matière non consommée et de s’approcher d’un ratio de 100 %16. Il faut néanmoins noter que le coût des matériaux destinés à la fabrication additive reste pour l’instant bien plus élevé que celui des matériaux traditionnels (cf. infra).

Production de pièce complexe, personnalisée, unique et à la demande sans coût additionnel.Le coût de production dépend en effet principalement du volume de la pièce, et non de sa forme, contrairement aux pièces produites par injection (qui nécessitent la réalisation d’un moule à amortir sur une série importante) ou par méthodes soustractives (pour lesquelles la complexité augmente le temps de production). De plus le stock de matériau brut et la machine permettant de produire des pièces arbitraires, il est possible de produire à la demande.

Gain de temps. La chaîne logistique étant simplifiée, en particulier lorsque la complexité d’un assemblage est réduite, le gain de temps final (à distinguer du temps de fabrication proprement dit) peut-être substantiel. Ainsi, la pièce de l’ESA citée ci-dessus a été produite en quatre jours contre un an pour l’ensemble qu’elle remplace.

L’argument énergétique est également régulièrement avancé, la fabrication additive étant censée utiliser la matière au mieux et réduire les besoins logistiques. De plus, dans l’aéronautique, les économies de carburant associées au gain de masse sur les pièces produites rendent ce constat indiscutable sur le cycle de vie du produit. Cependant, hors utilisation de la pièce, aucune étude n’est concluante quant à l’impact de ces technologies, comparées aux autres procédés de production. En effet l’écart de consommation énergétique dépend énormément de la pièce qui est imprimée, du matériau utilisé et du procédé auquel on souhaite l’opposer, et une analyse de cycle de vie est indispensable17,18.

Freins à l’adoption

Coûts des machines et matériaux. Toutes les techniques de fabrication additive pêchent encore par leur lenteur et l’impression de certaines pièces métalliques peut prendre plusieurs jours. Ainsi le coût des machines, qui est déjà élevé dans l’absolu, représente, selon les cas, entre 40 % et 70 % du coût complet final d’une pièce. De plus, la rapidité du progrès des machines les rend rapidement obsolètes et exige de fait d’accélérer leur amortissement. L’autre poste de coût principal est l’achat des matériaux (bobines de fil, résines, poudres), qui coûtent environ dix fois plus cher que les matériaux traditionnels équivalents (parfois jusqu’à 60 fois plus pour certains polymères dont la formulation pour la fabrication additive est brevetée). De l’ordre de 15 % dans le cas du métal, la part de l’achat de polymère peut représenter 40 % du coût final d’une pièce. Cette répartition tend à changer avec l’augmentation rapide de la vitesse des machines, qui concentre une grande part des efforts de développement19.

Taille de pièces limitées. Le volume de fabrication reste limité (400x400x400 mm3 pour la plus grande machine métal d’EOS), principalement pour des raisons de coût et de gestion d’atmosphère confinée.

Manque de variété des polymères. Seules une quinzaine de variétés de polymères sont aujourd’hui utilisables en fabrication additive (notamment à cause de problèmes de point de fusion), alors que plus de 500 plastiques différents sont utilisés dans une voiture moderne.

Connaissance incertaine des propriétés mécaniques. Si la plupart des acteurs soulignent la qualité des pièces, bien souvent supérieure à celle assurée par la fonderie pour les pièces métalliques, les technologies de fabrication additive sont encore relativement jeunes et le recul technologique est faible. La connaissance des matériaux et de leur tenue en fatigue pose par exemple beaucoup de questions, qui sont pour l’instant résolues par des méthodes purement empiriques. Or, la matière étant créée en même temps que la forme, il reste beaucoup à faire pour bien comprendre la théorie physique des processus de fabrication, et les suivre en temps réel pour assurer un contrôle qualité par ailleurs indispensable.

Propriété intellectuelle. Certains analystes ne manquent pas de pointer les risques de contrefaçon et les enjeux de propriété intellectuelle associés au développement de l’impression 3D. En effet, ces techniques pourraient laisser penser que la seule possession du fichier de conception numérique suffit pour s’approprier et contrefaire une pièce ou un produit.

Cependant, la plupart de nos interlocuteurs industriels ont souligné que ce problème n’était pas véritablement renouvelé par l’introduction de la fabrication additive. D’une part parce que produire par fabrication additive requiert un savoir-faire très avancé ainsi que de nombreux éléments allant au-delà de la conception numérique (du paramétrage de la machine aux post-traitements en passant par l’approvisionnement en matériaux). D’autre part, parce que la conception numérique est déjà largement utilisée dans l’industrie et que la gestion des risques de fuite ou vol de fichiers fait déjà partie du quotidien des industriels.

Ainsi les nécessaires protections juridiques ou techniques contre la contrefaçon sont un enjeu qui nous semble concerner avant tout le domaine des produits « grand public » mais ne devrait pas peser significativement sur les développements industriels à venir.

Industrialisation problématique. L’intégration des machines de fabrication additive dans une chaîne industrielle est encore loin d’être une réalité, et ce pour plusieurs raisons :

- Répétabilité du processus. Ces techniques ne sont pas « presse-bouton » et restent assez artisanales. Elles reposent beaucoup sur l’expertise de l’opérateur, qui doit maîtriser et régler un grand ensemble de paramètres (y compris la position du volume de fabrication dans la chambre de la machine) pour assurer la constance des caractéristiques de la pièce.

- Qualité des matériaux. Pour les poudres métalliques notamment, et en particulier d’aluminium, de nombreux acteurs ont mentionné la difficulté de se procurer des lots similaires à des moments différents, voire des lots qui respectent les spécifications annoncées en termes de granulométrie, coulabilité, etc. Cela est principalement dû au volume relativement faible du marché ainsi qu’à la jeunesse industrielle des procédés d’atomisation.

- Hygiène et sécurité. L’inhalation des vapeurs de plastique ou de métal lors de la fabrication, la manipulation de poudres métalliques sujettes à explosion (notamment les poudres d’aluminium) et de dimensions microniques sont des exemples de risques induits par les technologies de fabrication additive et relativement peu ou mal pris en compte par les constructeurs de machines et les utilisateurs. Les écarts éventuels avec les exigences réglementaires et de sécurité font peser de sérieux risques sur un développement plus massif de ces technologies.

- Normalisation. Entamée depuis le début des années 2010, au sein des comités F42 de l’ASTM et TC 261 de l’ISO qui travaillent ensemble, coordonnée au niveau français par la commission UNM 920 de l’AFNOR, la normalisation internationale des technologies de fabrication additive est encore relativement peu avancée. Seules trois normes ISO ont déjà été publiées (ISO 17 296 – 2 à 4). Les discussions sont bien engagées et devraient déboucher dans les prochaines années sur la publication d’une dizaine de normes internationales, ASTM-ISO. Ce processus est indispensable pour espérer une appropriation plus large des technologies par l’industrie.

Les secteurs les plus avancés

Utiliser la fabrication additive pour la production offre une grande liberté de conception, qui procure des avantages techniques et économiques indéniables, mais reste assez coûteux. Cela est donc bien adapté à la production de pièces dont la fabrication plus traditionnelle aurait un coût plus élevé ou serait irréalisable. Les pièces complexes, personnalisées fabriquées en petite série sont donc particulièrement indiquées.

Secteur médical. Le secteur médical, très friand de personnalisation, a été le premier concerné. Aujourd’hui, les supports de prothèses dentaires réalisés en résine ou en alliage biocompatible cobalt-chrome ne sont plus produits en Chine comme cela était précédemment le cas, avec les inconvénients logistiques associés, mais par fabrication additive à partir du scan 3D d’un moulage de la bouche du patient. C’est également le cas de plus de 90 % des prothèses auditives fabriquées dans le monde. Cela concerne également d’autres produits ; par exemple, les implants de la PME française OBL Paris (appartenant au groupe belge Materialise) pour chirurgie maxillo-faciale, ainsi que l’outillage spécifique associé en vue de la pose, sont utilisés avec succès depuis 2009, réduisant considérablement le temps d’intervention et les complications postopératoires.

Secteur aéronautique et spatial. La fabrication additive est aussi bien adaptée dans les secteurs de l’aérospatiale et, dans une moindre mesure, de l’aéronautique. En effet, les séries concernées sont faibles et le gain de masse peut compenser des coûts élevés par des économies de charge embarquée et de carburant. Des pièces métalliques volent d’ores et déjà sur des satellites. C’est également le cas de pièces plastique dans l’aéronautique, et les premières pièces métal sont sur le point d’être utilisées pour des avions commerciaux. Il est difficile de faire le tri dans les annonces faites par les grands industriels à ce sujet, souvent à des fins de communication, mais il semble que les Américains soient en avance sur l’adoption de ces technologies. General Electric est en particulier à la pointe, avec l’annonce d’investissements se chiffrant en dizaines de millions de dollars pour la construction d’une « ferme » de fabrication additive destinée à produire un unique type de pièce, incluant un atomiseur de poudre et plusieurs dizaines de machines, codéveloppées avec le fabricant suédois Arcam.

Les grands donneurs d’ordres de l’aéronautique sont également attentifs aux possibilités offertes par la réparation de pièces par fabrication additive. En effet ceux-ci, et en particulier les motoristes comme la SNECMA, vendent avec peu de marges mais gagnent de l’argent sur la réparation, la maintenance, et la vente de pièces de rechange. Or les techniques de rechargement par projection abaissent considérablement les barrières à l’entrée du secteur de la réparation aéronautique et ont donc le potentiel d’affecter la rentabilité des motoristes.

Le contre-exemple de l’automobile. Si les constructeurs automobiles ont été parmi les premiers à adopter de la stéréolithographie à des fins de prototypage rapide et ont toujours des équipes constituées travaillant sur ces sujets, la taille des séries automobiles et le besoin d’intégration industrielle des chaînes de production disqualifient l’utilisation de la fabrication additive en production. Ainsi, selon PSA Peugeot Citroën, le coût de revient de la fabrication additive est 10 à 100 fois trop important pour justifier son utilisation en série. Il n’est cependant pas exclu que des pièces d’injection optimisées apporteraient un gain considérable de sobriété en carburant, qui pousse à l’industrialisation de techniques additives dans l’automobile. Il convient également de mentionner l’exception des secteurs particuliers de la voiture de très grand luxe et du sport automobile, peu regardants à la dépense et gérant de bien plus petites séries, qui font régulièrement appel à la fabrication additive.

Le process d’intégration dans l’entreprise

La fabrication additive a le potentiel de se substituer à d’autres techniques pour la production d’un certain nombre de pièces, à définir dans l’ensemble de pièces assemblées par un donneur d’ordres, dès lors que le gain réalisé le justifie, techniquement et économiquement. Une prise de conscience des donneurs d’ordres est donc nécessaire pour passer en revue leurs pièces et tester la pertinence de l’utilisation de la fabrication additive. Nos interlocuteurs ont souligné le fait qu’il était d’ores et déjà avantageux de produire certaines pièces par fabrication additive, et ce sans en changer le design. Il s’agit de cas rares, que des études technico-économiques sont chargées d’identifier20. Le principal gain réside cependant dans la reconception et l’optimisation de pièces tenant compte des possibilités avancées de la fabrication additive. C’est un point crucial mais bien plus compliqué à prendre en compte, l’étude technico-économique nécessitant alors un investissement élevé.

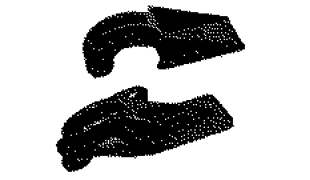

L’image suivante montre un exemple représentatif : une charnière d’A320 reconçue par un partenariat EADS/EOS/Multistation, en utilisant une démarche dite d’optimisation topologique21. En passant à la fabrication additive, un gain de masse d’environ 40 % sur la pièce et un gain de matière de 75 % ont été réalisés.

Charnière de porte d’A320, pièce classique (haut) et pièce produite par fabrication additive après optimisation topologique (bas)

Source : EADS

Une barrière culturelle doit cependant être surmontée, les ingénieurs designers étant formés à concevoir en enlevant de la matière d’un bloc et non en adaptant une forme arbitraire aux fonctions d’une pièce ou en condensant plusieurs pièces en une. De plus il s’agit d’un processus itératif car une fois qu’une pièce a été reconçue, son intégration dans un système complet pose de nouvelles questions et ouvre de nouvelles opportunités. Ainsi, les démarches en cours chez les donneurs d’ordres, en partenariat avec leurs sous-traitants, conduisent à l’identification d’applications de la fabrication additive en production. Même si certains acteurs du secteur aéronautique avancent les chiffres de 25 % à moyen terme et 40 % à long terme (pour les nouveaux programmes22), il est cependant difficile d’estimer la proportion de pièces qui sera in fine produite par ces techniques. En effet, celles-ci évoluent encore très vite, avec à la clé une réduction des coûts et une plus grande intégration industrielle. De plus, la conception de systèmes complets va encore accroître ce champ d’applications.

Il est donc primordial pour les donneurs d’ordres de conduire des changements de compétence interne et de structurer la filière de sous-traitance pour pouvoir saisir cette opportunité. Les gains de compétitivité et les nouveaux modèles d’affaires qui émergeront de cette appropriation sont potentiellement considérables : rater le tournant de la fabrication additive pourrait alors coûter très cher.

- 13 – DIRRECTE Centre-Val de Loire, 2014.

- 14 – Econolyst Research, 2012.

- 15 – C’est-à-dire obtenir un matériau qui s’élargit lorsqu’on l’étire.

- 16 – Airbus Group dépensant 400 millions d’euros par an pour s’approvisionner en titane, l’impact économique peut être substantiel.

- 17 – Econolyst Research, 2012.

- 18 – Royer F., Bienvenu Y., 2015.

- 19 – Les vitesses de fabrication par fusion laser de poudre métallique sont, à l’heure actuelle, de l’ordre de 50 cm3/h, mais l’évolution est si rapide et diverse qu’il est difficile de donner des chiffres absolus, EOS annonçant par exemple un doublement de la vitesse d’ici dix ans.

- 20 – Chez MBDA par exemple, une dizaine de pièces de leur dernier missile ont ainsi été identifiées.

- 21 – Qui consiste à faire concevoir une pièce par un ordinateur étant donné un cahier des charges fonctionnel.

- 22 – Source : entretien Prismadd.

L’industrie française et la fabrication additive

Devant cet enjeu industriel majeur, dont les champs d’applications ne cessent de s’étendre, il convient de situer la France et ses acteurs. Car la fabrication additive mobilise une chaîne de valeur très étendue : machines, matériaux, fabrication des pièces, outils logiciels et développement des usages chez les commanditaires. À chaque maillon de la chaîne, des défis doivent encore être relevés et l’écosystème français, s’il parvient à surmonter ses faiblesses, a des atouts à faire valoir.

Machines

Contexte mondial

Les trois plus grandes entreprises de fabrication de machines proposent la majorité des technologies les plus communes et les plus mûres pour le plastique et le métal.

- EOS, entreprise allemande, vend principalement des machines de frittage plastique et métal (plus de 300 machines vendues en 201423)

- Stratasys, Américano-israélienne, spécialisée en technologies dépôt de fil fondu et Polyjet, emploie aujourd’hui 1 900 personnes et réalise 750 millions de dollars de chiffre d’affaires.

- 3DSystems, entreprise américaine, partie de la stéréolithographie, a pour ambition de proposer toutes les technologies de fabrication additive, et poursuit pour cela une stratégie de croissance externe volontariste.

Ces grandes sociétés disposent de viviers de brevets qui leur assurent une position dominante sur leurs marchés24, et rendent extrêmement difficile l’arrivée d’un nouvel acteur qui leur ferait concurrence sur ces techniques. Cependant, de nouveaux acteurs, dont des sociétés françaises, se développent en se focalisant sur des technologies spécifiques, innovantes et moins développées.

En France

La France compte trois fabricants de machines de fabrication additive.

Tout d’abord, l’entreprise Phenix Systems, fondée en 2000, se concentre sur l’impression d’alliages métalliques en fusion de poudres. Elle a été rachetée par l’Américain 3DSystems en 2013. Ses activités se déploient cependant toujours à Riom, berceau historique de l’entreprise.

Vient ensuite la société BeAM, lancée en 2012, comme spin-off de l’IREPA Laser Strasbourg et développant une technologie de fusion directe (par projection de poudre), qui a l’avantage de permettre le rechargement de pièces : on peut aussi bien imprimer par-dessus une pièce existante (pour la réparer ou la perfectionner) qu’imprimer une pièce ex nihilo. BeAM a récemment vendu une machine de grande dimension à Safran lors du salon du Bourget 2015, et s’est associée avec le fabricant de machines industrielles Fives qui distribue ses produits.

Enfin, le groupe Gorgé, via sa filiale Prodways, se spécialise dans l’impression de résines spéciales, qui confèrent à la pièce finale différentes propriétés : conduction d’électricité, flexibilité, résistance aux hautes températures… Beaucoup de ces matériaux sont développés dans le cadre d’un partenariat avec la division nanomatériaux du CEA.

Enjeux futurs

Comme cela a précédemment été évoqué, les enjeux des fabricants de machines résident principalement dans l’accélération des procédés, afin de réduire les coûts encore rédhibitoires de la fabrication additive et d’élargir son champ d’application, et dans l’industrialisation des machines afin de faciliter son implantation dans les usines.

Matériaux

Contexte mondial

L’offre de matériaux en fabrication additive se construit autour de deux grands marchés, les polymères et les métaux, même si d’autres matériaux moins significatifs sont aussi utilisés, à l’instar des cires et de la céramique.

Dans le champ des polymères (résines pour la SLA, bobines pour la FDM et poudres pour le frittage), les efforts de R&D intenses des deux leaders mondiaux, 3DSystems et Stratasys, pour développer de nouvelles formulations confèrent aux États-Unis une longueur d’avance. Ces deux fabricants de machines lient quasi systématiquement machines et matériaux. Ils ont déposé d’importants brevets (comme ceux qui protègent l’Ultem® pour Stratasys) et ne garantissent l’usage de leurs machines qu’avec leurs matériaux. Leur chiffre d’affaires repose ainsi grandement sur la vente de consommables.

Le champ des poudres métalliques est structuré différemment. Nettement plus développé en Europe, il concerne avant tout des métaux haut de gamme, tels que les inox, les alliages titane et les métaux biocompatibles. Alors que les fournisseurs de poudre préfèrent garder leurs recettes de fabrication secrètes plutôt que de déposer des brevets, il semble que le verrouillage de l’approvisionnement par les constructeurs de machines soit en passe de disparaître. Cette tendance est principalement le fait de l’action des donneurs d’ordres finaux dans le co-développement des poudres et de leurs exigences de maîtrise technique ainsi que du manque de fiabilité de l’approvisionnement.

En France

Si le chimiste français Arkema a développé, dans ses centres normands, des poudres polymères haute performance (leur produit phare étant le PEKK), c’est avant tout dans le domaine des poudres métalliques que la France est bien positionnée. Le groupe Eramet (Aubert & Duval) est en effet l’un des leaders mondiaux du domaine, bien qu’il ne dispose pas encore de grandes capacités de production25. Cependant, ce marché étant encore d’un volume moindre que celui des autres usages des poudres métalliques26, Eramet conserve une attitude que d’aucuns jugent attentiste, conservant une veille active mais renvoyant les investissements à plus tard, malgré des capacités de production limitées. Par ailleurs, dans l’est de la France, de nombreuses compétences se sont développées autour des traditions métallurgiques. Le LERMPS est un laboratoire de pointe sur le sujet, consultant et même fournisseur pour certains industriels. L’IRT M2P et le pôle de compétitivité associé Materalia ont décidé d’en faire un de leurs axes stratégiques. Ainsi des investissements sont à l’étude dans la vallée de la Fensch27. La recherche française en matériaux compte d’autres laboratoires reconnus : le Centre des matériaux aux Mines ou encore le CEA pour le développement des nanomatériaux mais aussi de matériaux architecturés. Enfin, dans un domaine assez spécifique, il convient de mentionner Prodways, qui développe en partenariat avec le CEA des résines chargées en nanomatériaux adaptées à ses machines.

Enjeux futurs

Dans le domaine des polymères, il s’agit avant tout d’augmenter la gamme des matériaux disponibles et de les rapprocher des besoins de l’industrie. Les poudres métalliques présentent quant à elles un enjeu supplémentaire de fiabilité industrielle, fortement lié à la normalisation. Par ailleurs, les métaux utilisés en fabrication additive proviennent d’alliages existants, disponibles sur étagère, qui sont atomisés en poudre. Or différents acteurs nous ont signifié le besoin de développer des matériaux spécifiques à la fabrication additive et d’en faire un axe de recherche prioritaire. Une piste suggérée consiste à revoir la recherche métallurgique des dernières décennies qui s’est intéressée à des métaux exotiques ensuite négligés car peu usinables. Certains de ces matériaux pourraient se prêter à une utilisation en poudre pour la fabrication additive et ainsi permettre le développement de pièces aux caractéristiques mécaniques pour l’instant inenvisageables.

Sous-traitants

Plusieurs types de sous-traitants en fabrication additive sont à distinguer. Tout d’abord, on trouve les prototypistes, qui ont souvent acquis des machines dans le but de réduire le temps de livraison à leurs clients. Ils ne produisent pas en série et la fabrication additive s’inscrit pour eux parmi un éventail de technologies déjà éprouvées. Ensuite viennent les sous-traitants « historiques » qui se sont développés dans les régions françaises où la plasturgie et la métallurgie sont ancrées depuis de nombreuses décennies (par exemple la « plastic valley » ou encore la vallée de la Fensch). Ces sous-traitants ont en général une forte expertise dans d’autres procédés d’usinage (injection plastique, soudage) et proposent en marge de leurs activités principales de la production de pièces en fabrication additive (en série ou pièce unique). Enfin, les sous-traitants « tout additif » sont le fruit du développement rapide de l’écosystème dans les vingt dernières années. Ces jeunes entreprises, comparées aux autres sous-traitants déjà bien établis, ne proposent que des services de fabrication additive, allant jusqu’à se spécialiser dans une technique d’impression sur un matériau particulier. Elles entretiennent souvent des liens très forts avec le monde de la recherche (partage d’infrastructure avec un laboratoire, fondateurs ayant obtenu une thèse sur le sujet…).

Contrairement à d’autres pays européens où il existe des sous-traitants de taille importante, l’écosystème français est constitué de très nombreux petits acteurs, possédant quelques machines. Citons, sans prétention d’exhaustivité PolyShape (environ 35 employés) et 3A (Applications additives avancées, une dizaine d’employés). Tous restent plus petits que leurs concurrents européens ou mondiaux. Ainsi, Materialise, société belge cotée au NASDAQ, a embauché son millième employé en 2014. Aux États-Unis, Stratasys a racheté et fusionné trois grands services bureaux historiques (Solid Concepts, Harvest Technologies et RedEye) dans Stratasys Direct Manufacturing, qui dispose d’une très large gamme de technologies additives. General Electric va investir plusieurs dizaines de millions de dollars pour une seule usine de machines de fabrication additive métal en Alabama, pour produire en série les buses d’injection de carburant du réacteur LEAP28.

Ainsi, alors même que la technologie perce et que des besoins d’investissement très lourds apparaissent, le tissu français n’est pas armé pour répondre à ces demandes29 et certaines commandes, dans le domaine de l’aéronautique notamment, sont adressées à l’étranger. Cette faiblesse est renforcée par la volonté de certains industriels de se lancer dans la fabrication additive sans évaluation préalable des besoins et compétences déjà présentes. Jusqu’à présent les grands donneurs d’ordres français n’ont pas semblé vouloir aider à la structuration de la filière et à l’émergence de sous-traitants suffisamment solides, même si des initiatives intéressantes apparaissent30.

Logiciels

Contexte mondial

Les besoins en logiciels spécifiques à la fabrication additive sont triples :

- logiciels de conception, permettant de dessiner les pièces ou de les reconcevoir en se libérant des contraintes des procédés traditionnels ;

- logiciels de simulation, permettant de simuler la tenue des pièces à certaines sollicitations ou dans certaines conditions (de température, de pression) ;

- logiciels de pilotage des machines, permettant le contrôle de l’impression de la pièce, par exemple en optimisant le parcours du laser lors de l’impression, ou en contrôlant en temps réel la survenue de potentiels défauts dans la pièce.

Le foisonnement actuel des technologies et la relative absence de normalisation des formats de fichier sont à la source des difficultés des éditeurs de logiciels à proposer une offre intégrée de référence. Les solutions se cherchent et de nombreux petits éditeurs se développent sur chacun des trois segments. Surtout, deux grands éditeurs de logiciels de conception, habitués des politiques d’acquisition, s’affrontent avec deux logiques très différentes. D’un côté, l’Américain Autodesk propose une solution ouverte et grand public, intégrée à une technologie particulière (via un partenariat avec HP). De l’autre, le français 3DS (Dassault Systèmes), après le rachat de la solution d’optimisation topologique Tosca, a annoncé au salon du Bourget de juin 2015 un partenariat avec Safran pour concevoir une solution end-to-end pour la fabrication additive : conception, choix des matériaux, simulation, pilotage, etc.

Donneurs d’ordres et usages

Si la chaîne de valeur de l’offre de fabrication additive est essentielle pour l’industrie, le rôle des commanditaires qui s’approprient la technologie et en développent les usages l’est tout autant. Dans les secteurs les plus utilisateurs de fabrication additive, la France est naturellement bien positionnée.

Dans le secteur automobile, malgré une communication plus discrète que leurs concurrents étrangers (Ford ou BMW), le groupe PSA ou encore Volvo Truck à Lyon sont très actifs, tant en matière de prototypage que d’outillage spécifique. Le secteur de la sous-traitance automobile (Valeo par exemple) utilise également largement les possibilités offertes par la fabrication de moules sophistiqués, comme le fait Michelin pour ses moules de pneus.

Dans les secteurs médical et dentaire, qui sont tous deux bien distincts, les donneurs d’ordres (prothésistes, chirurgiens ou d’hôpitaux) sont en général plus petits et moins experts en fabrication additive que les sous-traitants, qui fabriquent et parfois aident grandement à la conception des pièces. Il existe des initiatives de mutualisation de moyens, comme celle de la Coopérative technologie dentaire31 qui met à disposition des machines pour les prothésistes et permet de relocaliser une production auparavant sous-traitée à des pays à bas coût de production. Certains fournisseurs usuels du médical rechignent cependant à investir et à partager des moyens, contrairement à ce qui peut se faire ailleurs en Europe32. Car, même si l’usage de ces technologies s’est vite répandu, surtout dans le secteur dentaire, il persiste un blocage lié aux règles d’achat dans le secteur de la santé et en particulier au sein des hôpitaux. Ces derniers jouissent de peu de liberté pour acheter plus cher des produits issus de la fabrication additive qui, sur le cycle médical complet (temps opératoire, taux de succès, etc.) sont pourtant bénéfiques. Le morcellement normatif et réglementaire des marchés de la santé rend également les investissements massifs plus risqués.

Enfin et surtout, le secteur de l’aéronautique qui est l’une des pointes avancées du développement de la fabrication additive compte parmi ses leaders de grands groupes français. Entraînant un écosystème très fourni, ils constituent un atout précieux pour la France tant pour l’adoption et la maîtrise de ces technologies que pour l’extraction de valeur qu’elles permettent.

Ainsi, les constructeurs français se sont saisis ou sont en train de se saisir de ces enjeux. La SNECMA utilise des moules en céramique faits par fabrication additive pour réaliser des aubes creuses, en particulier pour des moteurs d’anciennes générations qui ne sont plus produits. Cependant, comparée à General Electric qui adopte une stratégie plus agressive sur la fabrication additive, en produisant déjà des pièces métalliques en série avec cette technologie la SNECMA semble plus attentiste. De même, sur le terrain de la maintenance, alors que Boeing dépose des brevets pour mettre sous licence les réparateurs, la SNECMA ne semble pas s’inquiéter outre mesure de cette nouvelle donne dans les modèles d’affaires. Le cas d’Airbus est plus nuancé : le décalage temporel avec les programmes de Boeing rend difficile la lecture d’une avance de l’un sur l’autre. On notera cependant que l’Airbus A350XWB possède plus de 1 000 pièces imprimées par dépôt de fil fondu et quelques pièces imprimées en métal (les charnières de coffres à bagages au-dessus des sièges par exemple).

Au-delà de l’analyse des cas individuels, beaucoup de nos interlocuteurs nous ont fait part de leur malaise vis-à-vis d’attitudes délibérément non coopératives. Très soucieux des enjeux de confidentialité, les grands donneurs d’ordres n’hésitent pas à fermer leur recherche, à limiter les coopérations et communiquent très peu sur leur avancement ou leur agenda industriel. Par exemple, certains industriels de l’aéronautique ont freiné tout projet de mutualisation des tests mécaniques, à l’exact opposé de l’initiative allemande engagée il y a déjà trois ans par le Fraunhofer Institut. Les mêmes tests, souvent coûteux33, sont donc faits de nombreuses fois, souvent chez les mêmes prestataires34.

La France doit exploiter ses atouts

La chaîne de valeur de la fabrication additive met en jeu des technologies non seulement complexes – où matériaux, process, logiciels et machines sont intimement liés – mais aussi jeunes, la maîtrise et l’expertise devant alors être partagées. Ainsi apparaît en filigrane une tendance forte à la verticalisation. L’attitude des deux leaders américains 3DSystems et Stratasys, maîtrisant les « consommables » et rachetant d’impressionnantes capacités de sous-traitance, ou encore celle de General Electric, l’illustrent parfaitement. Plus généralement, les coopérations et codéveloppements sont multiples : entre fournisseurs de poudre ou éditeurs de logiciels et donneurs d’ordres, entre sous-traitants et constructeurs de machines, etc. Or la France est présente à tous les niveaux de la chaîne de valeur, avec des atouts certains. L’écosystème français est donc de ce point de vue bien armé pour aborder les défis de recherche, de développement et d’industrialisation qui se profilent. Cependant, il souffre encore de défauts inquiétants et les acteurs ou projets de taille critique peinent à émerger. Manque de coopération, flou stratégique voire attentisme et sous-traitance atomisée sont autant de risques de prendre du retard, alors même que la course industrielle mondiale est lancée.

- 23 – Wohlers Associates, 2015.

- 24 – EOS en particulier a racheté des droits aux brevets Electrolux Rapid Development de Rusko et 3D Systems.

- 25 – Son principal outil de production étant un petit atomiseur espagnol à Irun, racheté récemment.

- 26 – Quelques centaines de tonnes de poudre par an contre cent fois plus pour la compression isostatique à chaud notamment.

- 27 – Usine nouvelle, « François Hollande veut faire de la sidérurgie française “la meilleure du monde” », 24 novembre 2015.

- 28 – General Electric ouvrira, dès 2015, une usine de plusieurs dizaines de machines à faisceau d’électrons, spécialement développées par le fabricant Arcam et compte également investir dans sa propre tour d’atomisation.

- 29 – À titre d’exemple, Airbus a besoin de dix-neuf machines industrielles de dépôt de fil fondu Fortus de chez Stratasys pour la production de l’A350, alors qu’il n’en existe que quatre en France et qu’aucun sous-traitant ne semble capable d’assumer un tel achat.

- 30 – Si beaucoup cherchent déjà à « mutualiser » leurs machines et compétences en s’échangeant les commandes des clients, la société Prismadd cherche à aller plus loin en fédérant dans une joint venture, Prismatech, des petits sous-traitants aéronautiques pour jouer à plein la complémentarité (des machines, des matériaux et des compétences). Le soutien des donneurs d’ordres se fait attendre.

- 31 – Site internet : www.cooptechnodent.fr

- 32 – Source : Entretien Eurasanté.

- 33 – Et subventionnés via le crédit impôt recherche !

- 34 – De même, il nous a été rapporté que certains industriels utilisent des programmes de recherche collaboratifs pour y glisser des prestations exclusives dont ils ne communiquent pas les résultats au consortium. Quant à la confidentialité, si Michelin refuse presque d’aborder le sujet, il est aussi très difficile d’obtenir des informations chez Airbus ou Safran.

La course mondiale des politiques industrielles

L’impression 3D et la fabrication additive sont désormais l’objet de politiques industrielles affirmées dans de nombreux pays. Pour situer les enjeux, nous en proposons ici une revue partielle.

États-Unis

Lors de nos multiples rencontres ou au fil de nos lectures est invariablement mentionné le discours de Barack Obama sur l’État de l’Union de janvier 2013. Ce geste symbolique et peu coûteux (une phrase dans un discours) a été perçu comme un signal fort pour l’écosystème mondial de la fabrication additive. À la suite de cette déclaration, les efforts américains se sont concentrés autour d’un guichet unique, America Makes, qui fédère des universitaires, des structures publiques et des sociétés privées autour de formations, de rencontres, de projets de recherche et d’initiatives d’évangélisation de l’industrie et du grand public, sur le modèle des instituts Fraunhofer allemands. Ce centre, situé à Youngstown (Ohio) et doté de 89 millions de dollars de financement (dont 50 millions de dollars de soutien public, sur cinq ans), annonce avoir déjà formé plus de 7 000 opérateurs35 aux bases de la fabrication additive, développer sa propre recherche et déposer ses brevets36.

Cette initiative illustre une tendance classique aux États-Unis, qui consiste à investir des fonds publics via des partenariats avec des laboratoires de recherche et des entreprises, par ailleurs bénéficiaires de fonds au titre de projets de défense.

Royaume-Uni

Le Royaume-Uni s’est assez tôt lancé dans des politiques proactives en faveur de l’impression 3D et de la fabrication additive. Dès 2007, le Technological Strategy Board (TSB, renommé Innovate UK) avait identifié37 la fabrication additive comme l’une des 22 technologies clés. Entre 2007 et 2016 (certains budgets courent encore), ce sont plus de 95 millions de livres (environ 120 millions d’euros) d’argent public et privé qui ont été investis dans des projets de recherche collaboratifs, majoritairement de pure recherche (seulement 25 millions d’euros ayant été consacrés au transfert technologique). Le TSB a déboursé à lui seul plus de 30 millions d’euros durant cette période afin de soutenir des projets principalement dédiés à la fabrication additive métallique et aura injecté plus de 8 millions d’euros l’an dernier. Doté de centres de compétences universitaires clairement identifiés (universités de Birmingham, Loughborough et Nottingham notamment), le Royaume-Uni est également très représenté parmi les projets financés par le programme cadre européen, Horizon 2020. Sa forte présence académique ne fait aucun doute.

Le rapport stratégique intermédiaire du TSB, qui positionne le Royaume-Uni comme l’un des trois leaders mondiaux de la fabrication additive aux côtés des États-Unis et de l’Allemagne, se plaignait néanmoins de la fragmentation de l’écosystème national. Il préconisait la formalisation d’un réseau national d’acteurs, l’identification plus systématique des tailles et opportunités de marché ainsi que la promotion d’initiatives plus immédiatement industrielles, tournées vers des applications économiques directes.

Enfin, le gouvernement a introduit en 2013 l’impression 3D dans les cursus scolaires primaires et secondaires, comme élément de sa stratégie pour initier les jeunes enfants à l’informatique et aux sciences de l’ingénieur38.

Allemagne

Traditionnellement reconnue pour ses compétences en recherche industrielle, l’Allemagne n’est pas en reste concernant la fabrication additive.

Les réseaux sont bien constitués, à l’image de la Fraunhofer Additive Manufacturing Alliance39, qui regroupe dix instituts Fraunhofer au sein d’une plateforme qui a vocation à offrir des solutions aux industriels désireux de travailler dans ce domaine, à informer et à promouvoir la fabrication additive, en organisant tous les ans la Fraunhofer Direct Digital Manufacturing Conference.

Une importante quantité d’argent public est également mise sur la table. S’il est difficile de trouver des chiffres agrégés, on peut noter les initiatives principales.

Pour la recherche fondamentale, 9 millions d’euros ont été accordés en 2011 pour une première tranche de quatre ans au Collaborative Research Center de l’université d’Erlangen. Du côté de la recherche industrielle et partenariale, l’initiative référence est le Direct Manufacturing Research Center de l’université de Paderborn, lancé en 2009 avec un financement initial de 5,5 millions d’euros du Land de Nordrhein Westphalen, qui est devenu un centre très actif avec 2 millions d’euros de budget annuel et seize partenaires industriels qui partagent les résultats de recherche obtenus. En 2012, un financement « Research Campus – Public-Private Partnerships for Innovation » de 2 millions d’euros par an a également été accordé par le ministère de l’Éducation et de la Recherche pour la construction d’un grand cluster Digital Photonic Production autour du Fraunhofer Institut für Lasertechnik (ILT) de Aachen et de vingt partenaires industriels, achevé début 201540.

Ces structures permettent la conduite de projets de recherche public-privé ambitieux et coordonnés, comme un plan de 10 millions d’euros lancé pour construire une base de données matériaux, ou simplement de développements transférés chez les industriels. Les machines les plus puissantes de deux constructeurs allemands (Concept Laser et SLM Solutions) ont ainsi été développées à l’ILT.

Europe

Au-delà de ces stratégies nationales, se posent naturellement la question de l’action européenne en la matière et, en creux, celle de la coordination des pays européens.

L’Union européenne a effectivement engagé des financements substantiels pour le développement de la fabrication additive. Dans le cadre du programme cadre, qui est l’instrument principal de soutien à la recherche et à l’innovation en Europe, ce sont plus de 88 projets collaboratifs qui ont été subventionnés depuis 1991. La très grande majorité (60) a été soutenue entre 2007 et 2013, au sein du programme cadre n° 7 (FP7), à hauteur de 160 millions d’euros (pour un budget total de 225 millions d’euros, en incluant la contribution du secteur privé). Ces montants d’ampleur très significative s’inscrivent dans un cadre très identifié ; de nouveaux projets continueront à être aidés dans le cadre d’Horizon 2020, successeur du FP7, au sein des chapitres Key Enabling Technologies et Factory of the Future, avec l’ambition de se concentrer sur des quick wins, c’est-à-dire des projets à application industrielle et commerciale immédiate. Par ailleurs, la Commission a aidé la mise en place d’une plateforme technologique européenne, comme cela existe pour de nombreux sujets : il s’agit d’une mise en réseau, via des forums virtuels et réels, des acteurs du domaine, ayant vocation à partager l’information, établir des diagnostics scientifiques et économiques ainsi qu’à définir les axes prioritaires de développement41.

Malgré l’emphase européenne sur ce sujet et les financements abondants, plusieurs observateurs déplorent une absence de vision stratégique et de capacité à véritablement structurer les acteurs au niveau européen. L’éclectisme des projets financés ainsi que certaines conclusions, plus incantatoires qu’opérationnelles, de l’atelier organisé par la Commission l’an dernier sont assez révélatrices de ce point de vue. On notera tout de même la volonté affirmée de faire émerger des centres de transfert technologique régionaux, financés par l’UE et les régions42.

Autres pays

Si les États-Unis, l’Allemagne, le Royaume-Uni et l’Union européenne ont décidé d’engager des stratégies et des financements dans le domaine de la fabrication additive, ces mouvements font partie d’une course générale et mondiale dans laquelle de très nombreux pays se sont également lancés.

Réagissant à l’annonce de Barack Obama, la Chine a encouragé ses provinces à développer des entreprises et la recherche dans le domaine. C’est désormais le pays qui compte le plus d’imprimantes 3D au monde et, à titre d’exemple, dans la région de Anhui, deux villes se sont associées pour plus de 245 millions de dollars d’investissement sur six ans43.

Le Japon, qui était historiquement le leader de ces technologies dans les années 1990, après une phase de repli, a de nouveau décidé d’investir dans le domaine. L’an dernier, le METI (ministère de l’industrie) annonçait une injection de 36,5 millions de dollars.

L’université de Singapour et certaines universités australiennes en pointe sur le sujet bénéficient également de fonds très importants, certains étant décidés au sein de programmes du type « Usine du futur ».

En Europe, le SIRRIS belge, équivalent du CETIM en France, offre déjà des services ambitieux de plateforme technologique, possédant plusieurs dizaines de machines.

- 35 – Cleveland Plus, « Bright Future for America Makes and Additive Manufacturing », 5 mai 2015.

- 36 – Présentation du NNMI sur le site du gouvernement américain : http://manufacturing.gov/nnmi.html

- 37 – Technological Strategy Board, 2012.

- 38 – 3D Printer World, « Britain Adds 3D Printing to New Curriculum », 9 juillet 2013.

- 39 – Présentation de l’Alliance sur le site de la Fraunhofer Gesellschaft : www.fraunhofer.de/en/institutes-research-establishments/groups-alliances/additive-manufacturing-alliance.html

- 40 – Fraunhofer Institue for Laser Technology, « BMBF’s Digital Photonic Procuction research campus opes with a key moment », communiqué de presse du 27 février 2015.

- 41 – Commission européenne, 2014a.

- 42 – Commission européenne, 2014b.

- 43 – Wohlers Associates, 2013.

Les politiques publiques en France

Ce qui se fait en France

Si de fortes initiatives sont prises dans de nombreux pays, il convient naturellement de s’intéresser à ce qui est fait et pourrait être fait en France.

Étonnamment, presque tous les acteurs que nous avons rencontrés expriment spontanément le sentiment que « la France ne fait rien » et « n’a pas de stratégie » dans le domaine de l’impression 3D comme dans celui de la fabrication additive. La réalité est plus nuancée.

Il est vrai que la place de la fabrication additive dans la stratégie industrielle française était jusqu’à peu insignifiante. Parmi les trente-quatre plans de la Nouvelle France industrielle, la fabrication additive a été insérée comme sous-paragraphe du plan n°34 consacré à l’Usine du futur44. Et encore, cette insertion ne s’est faite qu’au dernier moment, sur les conseils du groupe Fives ! De plus, l’entreprise tête de file de cette section du plan, le groupe Gorgé via sa filiale Prodways, avoue volontiers que rien n’a été mis en mouvement par ce canal, l’entreprise ayant d’autres priorités. L’annonce récente du nouveau plan Industrie du Futur a semblé corriger le tir45. Désormais axé sur la modernisation technologique des PME et ETI industrielles françaises, il ouvre la voie à d’importants projets collaboratifs concernant la fabrication additive ainsi qu’à une diffusion plus active auprès des industriels. Cependant ce plan s’inscrit dans une durée longue, sous le pilotage des syndicats professionnels.

Au-delà de ces plans, beaucoup est déjà entrepris en France pour soutenir le développement de la fabrication additive.

Sur le plan stratégique, notons que le ministère de l’Industrie, pour sauvegarder une « pépite nationale », a encouragé le rachat en mai 2013 de la start-up Phidias par le groupe Gorgé, alors que celle-ci était sur le point d’être vendue à un groupe étranger46. En revanche rien de tel n’a été entrepris lors du rachat en novembre 2013 d’une autre pépite française, le fabricant de machine à lit de poudre métallique Phenix Systems, par le géant américain 3DSystems47.

Via les subventions à la R&D et à l’innovation, la France a déjà engagé des montants non négligeables dans le développement de la fabrication additive. À travers quelques projets phares soutenus par le Fonds unique interministériel (le premier en 2007, une demi-douzaine désormais en incluant ceux qui sont en cours de validation), des projets ANR mais aussi de nombreuses aides régionales à des laboratoires comme à des entreprises48, ce sont plusieurs millions d’euros d’argent public qui ont été apportés ces dernières années49. Comme nous l’ont appris nos discussions avec des PME, Bpifrance est également très active à travers ses aides à l’innovation : subvention au lancement d’entreprise, avances remboursables ou prêts à taux zéro. Si nous n’avons qu’une faible visibilité sur les montants engagés50 et en particulier ceux des aides régionales (subventions à l’investissement pour des PME, actions de formation, aides à des laboratoires ou centres techniques), nous pensons également que, l’effet de mode aidant, la partie immergée de l’iceberg des aides publiques dans le domaine n’est pas nécessairement négligeable. Enfin, à ces aides spécifiques s’ajoute désormais la politique nationale d’aide à l’investissement qui permet un amortissement accéléré à beaucoup d’entreprises pour l’achat de machines de fabrication additive.

Par-delà ces aides financières, de nombreuses structures de recherche, publiques ou parapubliques, interviennent dans le domaine de la fabrication additive.

Le CETIM (Centre technique des industries mécaniques) à Saint-Étienne ainsi que le CERTEC (Centre de ressources technologiques) à Bourges sont très actifs, en particulier pour les technologies médicales. En plus de développer une offre de conseil et de diagnostic technico-économique à destination des PME, ils ont successivement mis en place trois « plateformes technologiques » qui consistent à mutualiser une machine entre le centre et plusieurs industriels pour des projets de développement précis, débouchant sur une industrialisation possible. Le CETIM est également très sollicité par les organismes publics locaux pour des rapports stratégiques sur le sujet.

Agissant dans des domaines proches, certains des jeunes Instituts de recherche technologique (IRT51) ont fait de la fabrication additive l’une de leurs priorités, capitalisant sur des compétences historiques ou locales. Quatre IRT semblent notamment avoir un rôle à jouer dans le domaine : l’IRT Jules Verne à Nantes, très lié à l’aéronautique et à l’automobile via ses activités dans les composites et le manufacturing en général ; l’IRT Saint-Exupéry à Toulouse, dédié au monde de l’aéronautique ; l’IRT M2P à Metz qui, dans la continuité des traditions métallurgiques de la région, a décidé de se concentrer sur les matériaux métalliques ainsi que certains post-traitements ; l’IRT SystemX enfin, à Paris-Saclay, pour ses compétences numériques.

Enfin, des développements se font également jour sur le plan de la formation. Si le CETIM semble l’acteur de référence pour la formation professionnelle, Arts et Métiers ParisTech a ouvert à Paris, en mars 2015, la première formation académique de niveau ingénieur (Master 2 en l’occurrence) dédiée à la fabrication additive. Le parcours MadMan consacre un semestre à la découverte des différentes techniques de fabrication additive (y compris celles utilisées dans le BTP par projection de béton) mais aussi à la conception et à la science des matériaux. L’équipe à l’initiative de MadMan réfléchit à capitaliser sur cette initiative, à la fois à travers le réseau national des écoles d’ingénieurs des Arts et métiers mais aussi en proposant ce genre de formation pour les professionnels via le Centre d’actualisation des connaissances et de l’étude des matériaux industriels (Cacemi), en partenariat avec le Conservatoire national des arts et métiers (CNAM).

Dans le secondaire, la France n’a pas décidé, comme le Royaume-Uni, la diffusion massive de l’impression 3D dans les collèges. Cependant, les lycées sont désormais équipés : en classe de seconde et première, les cours d’option technologie sont équipés d’imprimantes de bureau à dépôt de fil pour des besoins d’initiation. Les Conseils régionaux, responsables des lycées, utilisent sans difficulté les budgets destinés au renouvellement des matériels de technologie pour acheter ces imprimantes et leurs consommables. Cependant, le manque de fiabilité des machines est problématique ainsi que le manque de formation des enseignants52. Par ailleurs, des lycées techniques et formations BTS intègrent déjà, parfois depuis près de dix ans, des techniques de fabrication additive. Ces équipements peuvent même être mis à profit au sein d’une plateforme technologique à destination d’entreprises locales, comme c’est le cas à Givors.

Une impression de désordre très partagée

Malgré tous ces moyens, la plupart des acteurs rencontrés, publics comme privés, déplorent un foisonnement non coordonné et l’absence d’une stratégie nationale ou à tout le moins de lignes directrices.